Les rouleaux industriels revêtus de carbure de tungstène rouilleront-ils ou perdront-ils leur éclat ?

Dans le domaine de la fabrication industrielle,rouleaux revêtus de carbure de tungstèneLes rouleaux revêtus de carbure de tungstène sont devenus des composants d'équipement clés dans de nombreuses industries en raison de leur excellente résistance à l'usure, à la corrosion et à leur haute résistance. De la transformation de l'acier à la fabrication du papier, en passant par l'impression et les industries textiles, les rouleaux revêtus de carbure de tungstène sont largement utilisés pour faire face aux environnements de travail difficiles. Cependant, malgré les avantages significatifs des revêtements en carbure de tungstène, de nombreuses personnes ont encore des doutes sur ses performances en utilisation à long terme : les rouleaux revêtus de carbure de tungstène industriels rouilleront-ils ? Le revêtement perdra-t-il son éclat ?

Cet article examinera en profondeur les propriétés des rouleaux revêtus de carbure de tungstène et analysera leurs performances dans différents environnements, en particulier pour les deux problèmes de rouille et de perte de lustre. En comprenant parfaitement les caractéristiques des revêtements en carbure de tungstène, les utilisateurs industriels peuvent prendre des décisions plus éclairées lors de la sélection et de l'entretien des équipements.

Quelles sont les caractéristiques des revêtements en carbure de tungstène ?

Résistance à la corrosion du carbure de tungstène

Le carbure de tungstène (WC) est un composé synthétique composé de tungstène et de carbone avec une dureté et une résistance à l'usure extrêmement élevées. Le revêtement en carbure de tungstène est appliqué sur la surface des rouleaux industriels par pulvérisation thermique ou d'autres procédés à haute température pour former une couche protectrice dure. Ce revêtement est principalement utilisé pour résister à l'usure, à la corrosion et aux défis environnementaux à haute température.

Par rapport aux revêtements métalliques traditionnels (tels que le chromage, l'alliage de nickel, etc.), les rouleaux revêtus de carbure de tungstène présentent une résistance exceptionnelle à la corrosion. La compacité de la structure moléculaire du carbure de tungstène lui permet de résister efficacement à l'érosion des substances chimiques, y compris de nombreuses solutions acides ou alcalines. Pour cette raison, les revêtements en carbure de tungstène sont souvent utilisés dans des industries telles que le traitement du pétrole, des produits chimiques et des minéraux, où les équipements doivent fonctionner pendant une longue période dans des milieux corrosifs.

Causes de la rouille et performances du carbure de tungstène

La rouille se produit principalement lorsque les métaux réagissent avec l'eau ou l'oxygène de l'air, en particulier les métaux facilement oxydables tels que le fer et l'acier. Les revêtements en carbure de tungstène eux-mêmes ne contiennent pas de composants facilement oxydables, donc théoriquement ils ne rouilleront pas. Cependant, le substrat de l'équipement lui-même, comme l'acier, peut être exposé après que le revêtement en carbure de tungstène soit endommagé ou usé, ce qui entraîne la rouille.

Par conséquent, l'intégrité des rouleaux revêtus de carbure de tungstène est essentielle. Tant que le revêtement est intact et n'est pas rayé, usé ou corrodé chimiquement, le substrat n'entrera pas en contact avec l'oxygène ou l'eau et la rouille ne se produira pas. Cependant, dans les environnements difficiles, si le revêtement en carbure de tungstène est endommagé par des forces externes ou une corrosion chimique, le substrat peut rouiller lorsqu'il est exposé à l'air.

Brillance et changements de revêtement

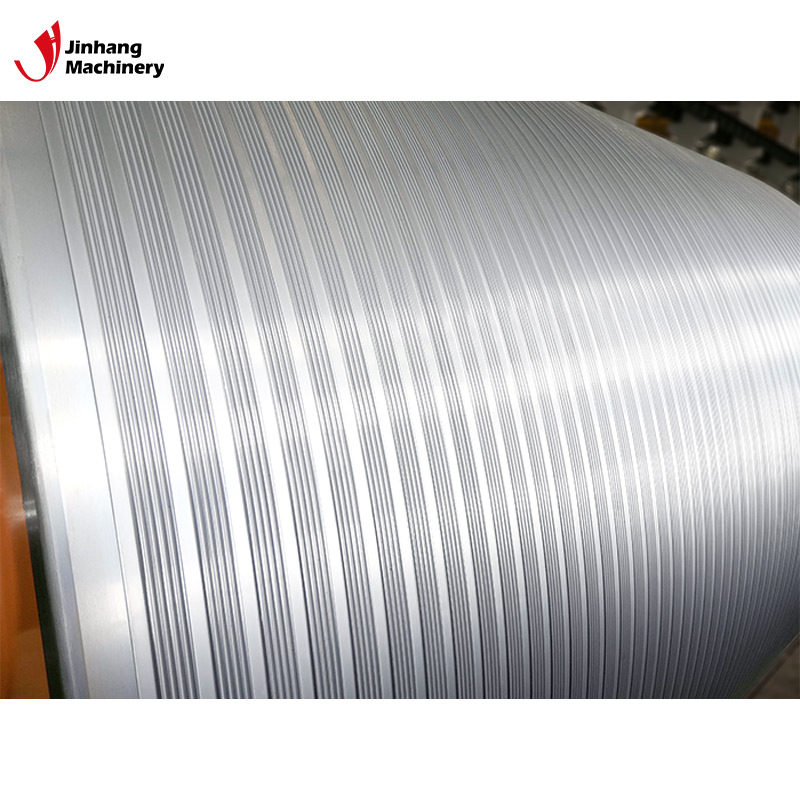

Les rouleaux revêtus de carbure de tungstène présentent généralement un certain lustre métallique ou une surface mate lorsqu'ils sont revêtus pour la première fois, en fonction du processus de revêtement et de la méthode de traitement de surface utilisés. La capacité à conserver la brillance est étroitement liée à la résistance du revêtement à l'oxydation et à l'usure.

Dans les applications industrielles, les changements de brillance sont principalement causés par les facteurs suivants :

● Usure : dans un environnement de travail à frottement élevé et à charge élevée, la surface du rouleau revêtu de carbure de tungstène s'use progressivement au fil du temps, ce qui entraîne une diminution de la brillance de la surface. En particulier dans les applications avec un contact fréquent avec des matériaux durs, comme le traitement du minerai ou le formage des métaux, la surface s'usera plus rapidement.

● Contamination et résidus : les équipements industriels sont souvent en contact avec divers produits chimiques, graisses ou poussières. Ces substances peuvent adhérer à la surface du revêtement en carbure de tungstène, provoquant une diminution progressive de la brillance de la surface ou même l'apparition de taches. Ces contaminations n'affectent généralement pas la durabilité du revêtement lui-même, mais elles affectent l'apparence de l'équipement.

● Environnement corrosif : bien que les rouleaux revêtus de carbure de tungstène fonctionnent bien dans des environnements chimiquement corrosifs, une exposition à long terme à des conditions extrêmes, en particulier dans des environnements avec des acides forts, des bases fortes ou des sels élevés, peut provoquer des réactions chimiques mineures sur la surface du revêtement, affectant la douceur et la brillance de la surface.

Les rouleaux industriels revêtus de carbure de tungstène rouilleront-ils ou perdront-ils leur brillant ?

Relation entre les dommages causés au revêtement et la rouille

L'une des principales fonctions des rouleaux revêtus de carbure de tungstène est de protéger le substrat contre l'usure. Le revêtement lui-même ne rouille pas, mais une fois qu'il est endommagé par des forces externes ou des réactions chimiques, le substrat métallique situé en dessous sera exposé à l'air et le risque de rouille augmentera.

Les principaux facteurs qui endommagent le revêtement sont les suivants :

● Environnement de travail à forte usure : dans les environnements de travail à frottement élevé et à fort impact, les rouleaux revêtus de carbure de tungstène peuvent être physiquement endommagés, en particulier lorsque la surface du rouleau est fréquemment en contact avec des matériaux durs, des rayures ou des bosses peuvent apparaître.

● Corrosion chimique : bien que le carbure de tungstène soit résistant à la corrosion chimique, dans certaines conditions extrêmes, telles qu'une exposition continue à des environnements acides ou alcalins forts, le revêtement peut être progressivement érodé par de minuscules réactions chimiques, entraînant de minuscules fissures et finissant par exposer le substrat.

Épaisseur du revêtement et risque de rouille

L'épaisseur du revêtement a un impact direct sur sa durabilité. Des rouleaux revêtus de carbure de tungstène plus épais peuvent offrir une meilleure résistance à l'usure, retardant ainsi l'exposition du substrat après l'usure du revêtement. Cependant, un revêtement trop épais peut se décoller ou se fissurer sous haute température ou haute pression, ce qui augmente le risque d'exposition du substrat. Par conséquent, l'épaisseur du rouleau revêtu de carbure de tungstène doit être raisonnablement sélectionnée en fonction du scénario d'application réel pour garantir qu'il protège le substrat contre les dommages pendant une longue période.

Comment entretenir les rouleaux revêtus de carbure de tungstène pour éviter la rouille et la perte de brillance ?

Bien que les rouleaux revêtus de carbure de tungstène soient extrêmement durables et résistants à la corrosion, un entretien raisonnable reste essentiel. Grâce à des mesures d'entretien scientifiques, la durée de vie du revêtement peut être maximisée, le substrat peut être empêché de rouiller et la brillance de la surface peut être maintenue.

Inspection et entretien réguliers

Une inspection régulière des rouleaux revêtus de carbure de tungstène est essentielle pour éviter d'endommager le revêtement et de rouiller le substrat. L'inspection doit inclure :

● Usure de la surface du revêtement : Si des rayures, des bosses ou une usure locale évidentes sont constatées sur la surface du revêtement, des réparations doivent être effectuées à temps.

● Environnement de fonctionnement de l'équipement : Assurez-vous que l'équipement n'est pas soumis à des frottements excessifs ou à une érosion chimique pendant son fonctionnement.

Nettoyage et élimination des contaminants de surface

Dans la production industrielle, de l'huile, de la poussière et des résidus chimiques se déposent souvent sur la surface de l'équipement, ce qui peut accélérer l'usure et la perte de brillance du revêtement. Un nettoyage régulier de la surface de l'équipement et l'élimination de ces contaminants peuvent prévenir efficacement la perte de brillance et maintenir l'intégrité du revêtement.

Pour le nettoyage, il convient d'utiliser des détergents doux et d'éviter d'utiliser des produits chimiques trop acides ou alcalins pour éviter tout effet néfaste sur le revêtement. La fréquence de nettoyage doit être ajustée en fonction de l'environnement d'utilisation réel du revêtement pour garantir que l'équipement est toujours en bon état.

Réparation et réapplication de revêtement

Lorsque lerouleau revêtu de carbure de tungstèneSi l'équipement est fortement usé ou rayé, une réparation ou un nouveau revêtement en temps opportun est un moyen efficace de maintenir les performances de l'équipement. Les rouleaux revêtus de carbure de tungstène peuvent être recouverts par pulvérisation thermique pour garantir que les performances de protection de l'équipement sont restaurées à un état idéal.

Application de revêtements protecteurs

Dans les environnements extrêmes, en plus des rouleaux revêtus de carbure de tungstène, un revêtement de protection supplémentaire, tel qu'un revêtement anticorrosion ou un revêtement d'étanchéité, peut être appliqué sur la surface de l'équipement pour améliorer encore la résistance à la corrosion de l'équipement. Cette solution de revêtement multicouche peut prolonger efficacement la durée de vie de l'équipement et réduire les coûts de maintenance.