Quelle est la norme de chromage pour les rouleaux chromés ?

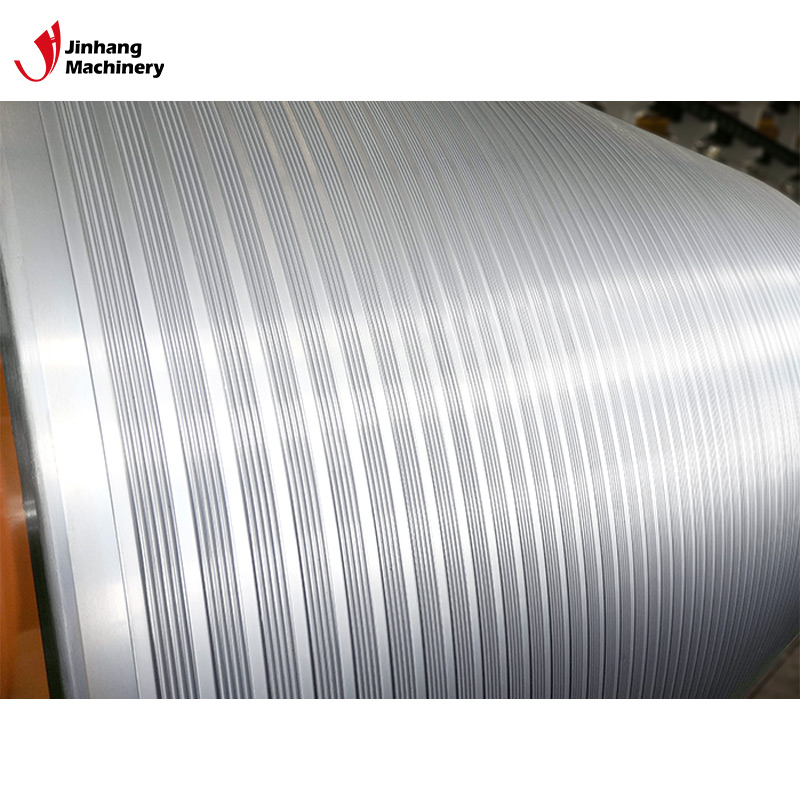

Dans la production industrielle moderne,rouleaux chroméssont un composant mécanique essentiel largement utilisé dans diverses industries de fabrication et de transformation. Les rouleaux chromés industriels sont recouverts d'une couche de chrome sur leur surface, ce qui leur confère une excellente résistance à l'usure, à la corrosion et des caractéristiques de surface lisses, jouant ainsi un rôle irremplaçable dans l'amélioration de l'efficacité de la production et de la qualité du produit.

Cet article explorera en profondeur ce que sont les rouleaux chromés industriels, analysera leurs principales caractéristiques et développera les normes de l'industrie et les exigences techniques pour le chromage.

Qu'est-ce qu'un rouleau chromé industriel ?

Les rouleaux chromés industriels sont des rouleaux chromés, généralement en acier, en fer ou en d'autres métaux, et une couche de chrome d'épaisseur uniforme et à forte adhérence est formée sur la surface du rouleau grâce à un processus de galvanoplastie. Cette couche de chrome améliore non seulement la dureté et la résistance à l'usure du rouleau, mais améliore également considérablement sa résistance à la corrosion et sa finition de surface. Les rouleaux chromés sont largement utilisés dans le domaine industriel, notamment dans l'impression, la fabrication du papier, la transformation du plastique, le textile, l'acier, l'emballage et d'autres industries.

Fonctions principales du rouleau chromé :

1. Améliore la résistance à l'usure : le chrome est un métal extrêmement dur avec une excellente résistance à l'usure. La couche de chrome peut prolonger considérablement la durée de vie du rouleau et réduire la fréquence de remplacement due à l'usure, réduisant ainsi les coûts de production.

2. Améliore la résistance à la corrosion : la couche de chrome présente une stabilité chimique extrêmement élevée et peut résister efficacement à l'érosion de divers acides, alcalis et autres substances corrosives. Par conséquent, les rouleaux chromés fonctionnent bien dans les environnements chimiques ou humides.

3. Améliorer la finition de surface : après le chromage, la surface du rouleau est aussi lisse qu'un miroir, ce qui réduit le coefficient de frottement et améliore l'efficacité du travail. De plus, la surface lisse contribue également à réduire l'adhérence et l'accumulation de matériaux pendant le processus de production, améliorant ainsi la qualité du produit.

4. Améliorer l'esthétique : les rouleaux chromés ont généralement un éclat blanc argenté et une belle apparence. Ils peuvent également servir de décoration dans certaines occasions spécifiques.

Quels sont les domaines d’application des rouleaux chromés industriels ?

Les rouleaux chromés industriels sont largement utilisés dans les processus qui nécessitent une grande précision, une résistance élevée à l'usure et une longue durée de vie. Voici ses principaux domaines d'application :

1. Industrie de l'impression : dans le processus d'impression, la qualité de la surface du rouleau est cruciale pour l'effet final du produit imprimé. Les rouleaux chromés peuvent garantir des motifs clairs et des couleurs vives des produits imprimés en raison de leur surface lisse et de leur résistance à l'usure.

2. Industrie de fabrication du papier : les rouleaux chromés sont utilisés dans les machines de fabrication du papier pour fournir une pression uniforme et un traitement de surface lisse pour le papier, garantissant la cohérence de la qualité et de l'épaisseur du papier.

3. Industrie de transformation du plastique : Dans la production de films plastiques, des rouleaux chromés sont utilisés pour contrôler l'épaisseur et la finition du film, et jouent également un rôle important dans le processus de formage et de calandrage.

4. Industrie textile : les rouleaux chromés sont utilisés dans les processus de finition, de calandrage et de revêtement des textiles pour aider à améliorer la qualité de l'apparence et le toucher des textiles.

5. Industrie sidérurgique : Dans le traitement de l'acier, les rouleaux chromés sont utilisés dans les processus de laminage à froid et à chaud pour améliorer la qualité de surface et la résistance à la corrosion des plaques d'acier.

Quelles sont les normes pour le chromage industriel ?

Le chromage est un processus de galvanoplastie complexe impliquant plusieurs étapes, et le contrôle du processus de chaque étape affecte directement la qualité finale et les performances de la couche de chromage. Afin de garantir la qualité des rouleaux chromés, une série de normes et de spécifications ont été formulées dans l'industrie pour guider la mise en œuvre du processus de chromage. Ces normes couvrent l'épaisseur, la dureté, l'adhérence, l'uniformité et la finition de surface de la couche de chromage.

Épaisseur du placage au chrome

L'épaisseur de la couche de chromage est un facteur clé pour déterminer sa résistance à l'usure et à la corrosion. Selon le scénario d'application, les exigences d'épaisseur de la couche de chromage sont différentes :

● Utilisation industrielle générale : pour les rouleaux chromés industriels destinés à une utilisation industrielle générale, l'épaisseur de la couche de chromage doit généralement être comprise entre 20 et 50 microns. Cette épaisseur est suffisante pour offrir une bonne résistance à l'usure et à la corrosion et convient à la plupart des processus conventionnels.

● Applications à haute résistance à l'usure : dans les applications qui nécessitent une résistance à l'usure plus élevée, telles que les rouleaux d'impression ou les rouleaux de traitement de l'acier, l'épaisseur de la couche de chromage doit généralement être de 50 à 100 microns, voire plus. Cette épaisseur peut prolonger considérablement la durée de vie du rouleau et réduire la fréquence de maintenance.

● Applications de processus de précision : pour les processus qui nécessitent une précision et une finition extrêmement élevées, comme la fabrication de films optiques, l'épaisseur de la couche de chromage peut être contrôlée entre 5 et 20 microns. Ce type de processus a des exigences très strictes en matière de qualité de surface, et une couche de chrome plus fine permet de maintenir la haute précision du rouleau.

Dureté de la couche de chrome

La dureté de la couche de chrome affecte directement sa résistance à l'usure. En général, la dureté de la couche de chrome doit atteindre 800-1200 HV (dureté Vickers), ce qui est suffisant pour répondre à la plupart des exigences des processus à forte usure.

Adhérence de la couche de chrome

L'adhérence de la couche de chrome est essentielle pour garantir que le rouleau ne se décolle pas et ne se décolle pas lors d'une utilisation à long terme. Afin de tester l'adhérence de la couche de chrome, un test de coupe transversale standard ou un test de pelage est généralement utilisé. Les couches de chrome ayant une faible adhérence sont susceptibles de se fissurer ou de se décoller pendant l'utilisation, ce qui affecte à son tour les performances et la durée de vie du rouleau.

Uniformité de la couche de chrome

L'uniformité de la couche de chrome est l'un des indicateurs importants pour mesurer la qualité du chromage. L'épaisseur de la couche de chrome doit être maintenue uniforme sur toute la surface du rouleau pour garantir que le rouleau est soumis à une contrainte uniforme pendant l'utilisation et éviter l'usure locale ou la dégradation des performances. Afin de répondre à cette exigence, la densité de courant et le rapport de solution pendant le processus de galvanoplastie doivent être strictement contrôlés.

Finition de surface

La finition de surface du rouleau chromé affecte directement ses performances dans l'application. La surface du rouleau chromé de haute finition peut réduire le frottement et l'adhérence du matériau, améliorer l'efficacité de la production et la qualité du produit. En général, la finition de surface du rouleau chromé doit atteindre Ra0,1-0,2 μm (Ra est le paramètre de rugosité de surface) pour répondre aux besoins du processus de haute précision.

Quel est le processus de fabrication du rouleau chromé industriel ?

Fabrication de haute qualitérouleaux chromés industrielsnécessite plusieurs processus, chacun d’entre eux étant critique :

Préparation du substrat

Le substrat est le noyau du rouleau chromé industriel et est généralement constitué d'acier à haute résistance ou de fonte. Avant la galvanoplastie, le substrat doit être usiné avec précision et traité en surface pour garantir la précision de sa forme et la propreté de sa surface.

Traitement de surface

Avant le chromage, la surface du substrat doit être soigneusement nettoyée pour éliminer l'huile, la couche d'oxyde et les autres impuretés. Cette étape comprend généralement le dégraissage, le décapage et le lavage à l'eau.

Procédé de galvanoplastie

Le processus de chromage est réalisé dans un électrolyte spécifique. Au cours du processus de galvanoplastie, le rouleau fait office de cathode et le métal chrome fait office d'anode. Sous l'action du courant continu, les ions chrome se déposent progressivement sur la surface du rouleau pour former une couche de chromage uniforme.

Post-traitement

Après le chromage, la surface du rouleau est généralement meulée et polie pour améliorer la finition de surface et la dureté.

Contrôle de qualité

Le produit final du rouleau est soumis à un contrôle de qualité strict, notamment la mesure de l'épaisseur de la couche de chromage, le test de la dureté, la vérification de l'adhérence, etc., pour garantir que le produit fini répond aux normes techniques prédéterminées.

Jiangsu Jinhang Machinery Manufacturing Co., Ltd. (JH Machinery) propose des solutions de rouleaux personnalisées conçues pour la durabilité et la performance. Fondée en 2001, notre usine certifiée ISO9001 est équipée d'une technologie de pointe pour fabriquer des produits tels que des rouleaux en polyuréthane, des rouleaux anilox en céramique et des rouleaux chauffants. Nos rouleaux sont largement utilisés dans des secteurs tels que l'impression, l'exploitation minière et l'automobile. Achetez directement auprès de notre usine et profitez de remises de gros et de devis directs d'usine.