Quel est le meilleur matériau de rouleau industriel pour le chromage ?

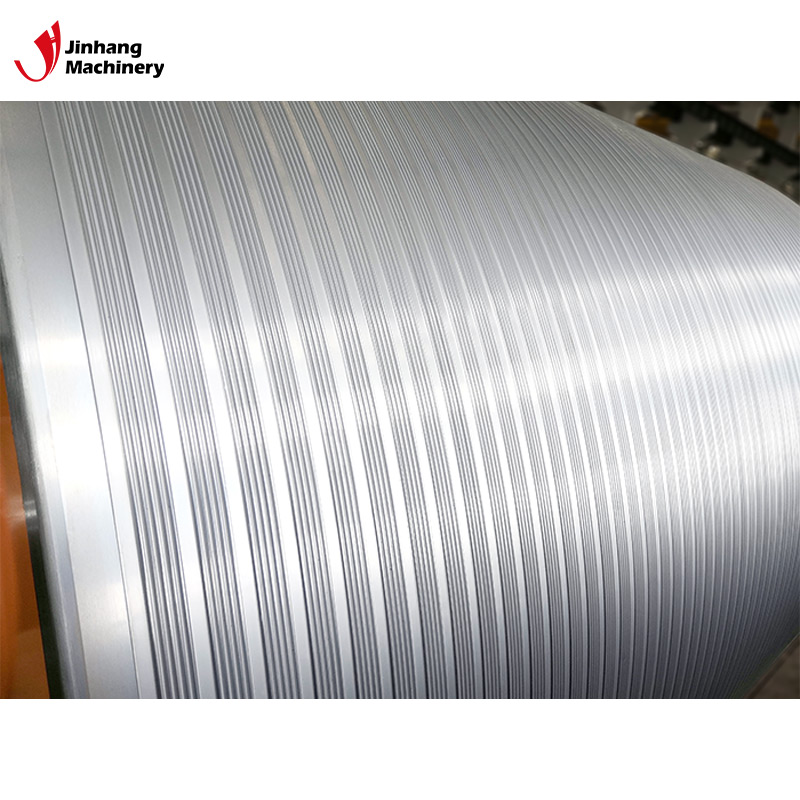

Rouleaux industrielsLes rouleaux chromés jouent un rôle essentiel dans la fabrication moderne et sont largement utilisés dans l'impression, la fabrication du papier, le traitement des métaux, l'extrusion de plastique et d'autres industries. Afin d'améliorer la résistance à l'usure, à la corrosion et à la fatigue des rouleaux industriels, leurs surfaces sont généralement chromées. Le chromage peut non seulement prolonger la durée de vie des rouleaux industriels, mais également améliorer considérablement leurs performances dans des environnements de travail difficiles. Cependant, la qualité du chromage dépend en grande partie du choix du substrat du rouleau industriel.

Alors, quel est le meilleur matériau de rouleau industriel pour le chromage ? Cet article explorera cette question en profondeur sous plusieurs angles pour aider les lecteurs à comprendre les caractéristiques des différents matériaux et leurs performances dans le processus de chromage.

Quels sont les principes de sélection des supports pour rouleaux industriels ?

Lors du choix du meilleur matériau de rouleau industriel pour le chromage, plusieurs facteurs clés doivent être pris en compte :

1. Propriétés mécaniques du matériau : notamment la dureté, la ténacité, la résistance à la fatigue, etc. Ces propriétés affectent directement la stabilité et la durabilité des rouleaux industriels au travail.

2. Propriétés chimiques du matériau : résistance à la corrosion et stabilité chimique. Bien que la couche de chromage puisse offrir une protection supplémentaire, la stabilité chimique du substrat reste le facteur clé pour déterminer l'adhérence et la durabilité du revêtement.

3. Propriétés de traitement du matériau : L'usinabilité du substrat affecte le travail de préparation avant le chromage, comme l'usinage et le traitement de surface.

4. Coût des matériaux : Bien que les performances soient la principale considération, la rentabilité ne peut être ignorée. La fabrication de rouleaux industriels nécessite généralement un équilibre entre performances et économie.

Quels sont les types courants de supports à rouleaux industriels ?

Il existe de nombreux types de supports de rouleaux industriels et les différents matériaux se comportent différemment pendant le processus de chromage. Voici quelques types courants de supports de rouleaux industriels et leurs caractéristiques.

Acier au carbone

L'acier au carbone est l'un des substrats de rouleaux industriels les plus courants, principalement en raison de son faible coût et de ses bonnes propriétés mécaniques. L'acier au carbone peut être divisé en acier à faible teneur en carbone, acier à moyenne teneur en carbone et acier à haute teneur en carbone en fonction de la teneur en carbone.

● Acier à faible teneur en carbone : l'acier à faible teneur en carbone présente une bonne ténacité et une bonne plasticité, mais une faible dureté et une faible résistance. Ses performances de traitement de surface sont bonnes, mais il nécessite un prétraitement approprié pour obtenir un bon effet de chromage.

● Acier à teneur moyenne en carbone : l'acier à teneur moyenne en carbone présente une résistance et une dureté supérieures à celles de l'acier à faible teneur en carbone et convient aux rouleaux industriels qui nécessitent une capacité de charge plus élevée. Sa dureté de surface est modérée et l'adhérence du chromage est bonne.

● Acier à haute teneur en carbone : l'acier à haute teneur en carbone présente une dureté et une résistance supérieures et convient aux rouleaux industriels soumis à des charges élevées et à des conditions d'usure élevées. En raison de sa dureté élevée, le traitement de surface avant le chromage peut être plus compliqué, mais l'adhérence et la durabilité du revêtement final sont également relativement bonnes.

● Avantages de l'acier au carbone : prix bas, adapté à la production à grande échelle. Bonne résistance mécanique et ténacité, adaptée à diverses applications industrielles.

● Inconvénients de l'acier au carbone : l'acier au carbone a une faible résistance à la corrosion et une attention particulière doit être accordée au traitement anticorrosion avant le chromage. L'acier au carbone est sujet à l'oxydation et à la fatigue dans les environnements à haute température.

Acier allié L'acier allié est à base d'acier au carbone, et d'autres éléments métalliques (tels que le chrome, le nickel, le molybdène, etc.) sont ajoutés pour améliorer les propriétés mécaniques et la résistance à la corrosion de l'acier.

● Acier au chrome-molybdène : l'acier au chrome-molybdène présente une résistance et une ténacité élevées, ainsi qu'une bonne résistance à la corrosion et une bonne résistance aux températures élevées grâce à l'ajout de chrome et de molybdène. Il convient aux rouleaux industriels à haute résistance et à forte charge.

● Acier au chrome-nickel : L'acier au chrome-nickel présente une meilleure résistance à la corrosion, en particulier dans les environnements acides et salins. Ses propriétés mécaniques sont stables et il constitue un choix idéal pour les rouleaux industriels hautes performances.

● Avantages de l'acier allié : l'ajout d'éléments d'alliage améliore considérablement les propriétés globales de l'acier, en particulier la résistance à l'usure et à la corrosion. Convient aux environnements de travail difficiles tels que les températures élevées, l'humidité élevée et l'atmosphère corrosive.

● Inconvénients de l'acier allié : son coût est plus élevé que celui de l'acier au carbone et la difficulté de traitement est également plus élevée. Le processus de traitement thermique de l'acier allié est compliqué et peut nécessiter des exigences de processus de production plus élevées.

Acier inoxydable

L'acier inoxydable est devenu le substrat privilégié de nombreux rouleaux industriels haut de gamme en raison de son excellente résistance à la corrosion et de ses bonnes propriétés mécaniques. Le principal élément d'alliage de l'acier inoxydable est le chrome, qui varie généralement de 10,5 % à 30 %, ce qui confère à l'acier inoxydable une excellente résistance à l'oxydation et à la corrosion.

● Acier inoxydable austénitique : ce type d'acier inoxydable est souvent utilisé dans les rouleaux industriels avec des exigences de surface extrêmement élevées en raison de son excellente résistance à la corrosion et de ses propriétés non magnétiques. Cependant, la dureté de l'acier inoxydable austénitique est relativement faible et il est généralement nécessaire d'améliorer sa résistance à l'usure par durcissement à froid ou traitement de surface.

● Acier inoxydable martensitique : L'acier inoxydable martensitique présente une résistance et une dureté élevées et convient aux rouleaux industriels qui nécessitent une résistance élevée à l'usure. Bien que sa résistance à la corrosion ne soit pas aussi bonne que celle de l'acier inoxydable austénitique, sa résistance à la corrosion peut être considérablement améliorée grâce à un chromage approprié.

● Avantages de l'acier inoxydable : Excellente résistance à la corrosion, particulièrement adaptée aux environnements humides ou chimiquement corrosifs. Bonne finition de surface, adaptée aux processus de traitement qui nécessitent une haute précision et une finition élevée.

● Inconvénients de l'acier inoxydable : les matériaux en acier inoxydable sont chers, en particulier ceux à forte teneur en chrome. Certains matériaux en acier inoxydable (comme l'acier inoxydable austénitique) ont une faible dureté et peuvent nécessiter un traitement de surface supplémentaire.

Fonte

La fonte est également utilisée dans la fabrication de rouleaux industriels, notamment dans les situations où une résistance élevée à l'usure est requise. La fonte est divisée en fonte grise, fonte blanche et fonte ductile en fonction de sa teneur en carbone et en silicium.

● Fonte grise : La fonte grise présente une bonne résistance à l'usure et de bonnes propriétés de coulée, un faible coût, mais elle est cassante et ne convient pas aux charges d'impact.

● Fonte ductile : La fonte ductile améliore la ténacité de la fonte grâce au traitement de sphéroïdisation, et ses propriétés mécaniques sont plus proches de celles de l'acier. Elle conserve non seulement la résistance à l'usure de la fonte, mais améliore également sa résistance aux chocs. C'est un substrat de rouleau industriel avec d'excellentes performances.

● Avantages de la fonte : bonne résistance à l'usure, adaptée aux environnements de travail à frottement élevé et à forte usure. Le processus de moulage est simple et le coût est relativement faible.

● Inconvénients de la fonte : la fonte est fragile et se fissure facilement sous l'effet de charges d'impact élevées. Sa résistance à la corrosion est faible et une attention particulière doit être accordée au prétraitement de surface avant le chromage.

Comment se comportent les différents substrats lors du chromage ?

L'effet du chromage dépend non seulement du choix du substrat, mais aussi des détails techniques du processus de chromage. Voici les performances et les précautions des différents substrats lors du chromage.

Chromage d'un substrat en acier au carbone

L'acier au carbone est très performant dans le processus de chromage, en particulier après un prétraitement approprié, le revêtement a une forte adhérence et peut améliorer considérablement la résistance à la corrosion et à l'usure de l'acier au carbone. Cependant, en raison de la faible résistance à la corrosion inhérente à l'acier au carbone, le nettoyage de surface et l'élimination du tartre avant le chromage sont des étapes clés pour garantir la qualité du revêtement.

Chromage de substrats en acier allié

Lorsqu'il est chromé, l'acier allié présente généralement une bonne adhérence et une bonne durabilité en raison de ses bonnes propriétés mécaniques et de sa stabilité chimique. Les éléments tels que le chrome et le nickel dans l'acier allié peuvent également former un effet protecteur synergique avec la couche chromée, améliorant encore les performances globales des rouleaux industriels. Cependant, la dureté de surface de l'acier allié est relativement élevée et le traitement de rugosité de surface avant le chromage peut nécessiter des opérations plus délicates.

Chromage de substrats en acier inoxydable

Lors du chromage, la teneur élevée en chrome de l'acier inoxydable peut former une bonne liaison chimique avec la couche de placage, améliorant ainsi l'adhérence et la résistance à la corrosion de la couche de placage. La couche de chromage à la surface de l'acier inoxydable a généralement une bonne finition et une bonne durabilité. Cependant, le processus de chromage de l'acier inoxydable nécessite une attention particulière pour éviter la fragilisation par l'hydrogène, c'est-à-dire le problème de la fragilité accrue du matériau due à l'adsorption d'hydrogène pendant le processus de galvanoplastie.

Chromage de substrats en fonte

Le chromage des substrats en fonte est plus compliqué, principalement en raison de la microstructure relativement rugueuse de la surface de la fonte et de problèmes tels que les inclusions de graphite. Un traitement de rugosité et de nettoyage de surface suffisant est nécessaire avant le chromage pour assurer l'uniformité et l'adhérence de la couche de placage. La fonte ductile a généralement un meilleur effet de chromage que la fonte grise en raison de sa structure dense.

Le matériau de rouleau industriel le plus adapté au chromage

En résumé, le plus appropriérouleau industrielLe matériau de chromage doit avoir de bonnes propriétés mécaniques, une bonne stabilité chimique et de bonnes performances de traitement de surface. Du point de vue de l'application pratique, l'acier allié et l'acier inoxydable sont généralement les meilleurs choix pour les rouleaux industriels chromés. Ils ont non seulement une excellente résistance à l'usure et à la corrosion, mais forment également une liaison solide avec la couche de chromage pour améliorer la durée de vie et les performances des rouleaux industriels.

Cependant, le choix final du matériau doit encore être déterminé en fonction de l'environnement de travail spécifique et des exigences de l'application. Dans les environnements à haute température, à forte humidité ou hautement corrosifs, l'acier inoxydable peut être plus adapté ; tandis que dans les conditions de travail nécessitant une résistance élevée et une résistance élevée à l'usure, l'acier allié est le premier choix. Quel que soit le matériau choisi, un processus de chromage raisonnable et un traitement de surface strict sont la clé pour garantir les performances des rouleaux industriels.