Comment fabriquer des rouleaux industriels en carbure de tungstène ?

Rouleaux en carbure de tungstèneLes rouleaux en carbure de tungstène sont des outils essentiels dans l'industrie moderne de transformation des métaux, notamment dans les domaines de la fonderie d'acier, du laminage, de la plasturgie, etc. Les rouleaux en carbure de tungstène sont largement utilisés dans divers laminoirs en raison de leur dureté élevée, de leur grande résistance à l'usure et de leur excellente stabilité thermique. Leur fabrication implique de nombreux éléments, tels que le choix des matériaux, la conception du procédé et la technologie de traitement. Cet article détaille la fabrication de rouleaux industriels en carbure de tungstène et analyse les étapes clés et les exigences techniques.

Qu'est-ce qu'un rouleau en carbure de tungstène ?

Les rouleaux en carbure de tungstène sont généralement fabriqués à partir de matériaux en carbure cémenté (tels que les alliages tungstène-cobalt, tungstène-carbone, etc.). Le carbure cémenté présente une excellente résistance à l'usure, aux températures élevées et à la corrosion, ce qui lui confère une efficacité exceptionnelle et une longue durée de vie dans le traitement des métaux, notamment dans les domaines du laminage de l'acier et de l'aluminium.

L'application du rouleau en carbure de tungstène peut être résumée dans les catégories suivantes :

● Laminage de l'acier : le rouleau en carbure de tungstène est souvent utilisé dans le laminage à chaud, le laminage à froid et la production de tubes en acier sans soudure.

● Traitement de l'aluminium : le rouleau en carbure de tungstène est de plus en plus largement utilisé dans le processus de laminage à chaud et à froid de l'aluminium.

Traitement avec des exigences élevées en matière de résistance à l'usure : le rouleau en carbure de tungstène convient à certains processus avec des exigences élevées en matière de résistance à l'usure des rouleaux, telles que des exigences strictes en matière d'usure de la surface des rouleaux.

Quelles sont les options de matériaux pour le rouleau en carbure de tungstène ?

La technologie de base des rouleaux en carbure de tungstène réside dans le choix des matériaux. Les principaux composants des matériaux en carbure cémenté sont généralement des alliages de tungstène, de carbone, de cobalt, de nickel et d'autres éléments. Différentes combinaisons de compositions et différents procédés de fabrication influencent les performances des rouleaux en carbure de tungstène, ainsi que leur efficacité de traitement et leur durée de vie. Nous nous concentrerons ci-dessous sur plusieurs matériaux couramment utilisés pour les rouleaux en carbure de tungstène.

● Alliage tungstène-cobalt : L'alliage tungstène-cobalt est l'un des matériaux les plus couramment utilisés dans les rouleaux en carbure de tungstène. Le tungstène est le principal composant du carbure cémenté, avec une dureté et une résistance à l'usure extrêmement élevées ; tandis que le cobalt est principalement utilisé comme liant, avec une bonne ténacité et une résistance aux températures élevées. En contrôlant le rapport tungstène/cobalt, il est possible d'obtenir des alliages de dureté et de ténacité différentes, adaptés à différentes conditions de travail.

● Alliage de tungstène et de carbone : l'alliage de tungstène et de carbone a une dureté plus élevée, mais sa ténacité est légèrement inférieure à celle de l'alliage de tungstène et de cobalt, et est principalement utilisé dans certaines applications à haute résistance à l'usure.

● Alliage à base de nickel : dans certains environnements à haute température et haute pression, l'alliage à base de nickel présente une excellente résistance à la corrosion et à l'usure, et est utilisé dans certains rouleaux spéciaux en carbure de tungstène.

● Autres matériaux d'alliage : Avec les progrès de la technologie, certains nouveaux matériaux d'alliage sont progressivement entrés dans la fabrication de rouleaux en carbure de tungstène, tels que les alliages à base de molybdène, les alliages de chrome, etc.

Quel est le processus de fabrication des rouleaux en carbure de tungstène ?

La fabrication de rouleaux en carbure de tungstène est un processus complexe, impliquant de multiples étapes, de la sélection des matières premières à l'inspection des rouleaux finis. Voici les principales étapes de fabrication de rouleaux en carbure de tungstène.

1. Préparation de la poudre d'alliage

La fabrication d'un rouleau en carbure de tungstène nécessite d'abord la préparation d'une poudre adaptée, généralement obtenue par métallurgie des poudres. La préparation de la poudre de carbure cémenté est essentielle à la qualité du produit final. Les méthodes courantes de préparation de la poudre comprennent :

Broyage à boulets : Broyez le tungstène, le cobalt, le carbone et d'autres matières premières en poudre à l'aide d'un broyeur à boulets. Lors du broyage, l'uniformité de la composition de l'alliage et la granulométrie de la poudre doivent être contrôlées afin de garantir les performances du carbure cémenté final.

● Broyage par flux d'air : la poudre est impactée et frottée par un flux d'air à haute pression pour la disperser davantage dans la taille de particules requise.

● Méthode de réduction chimique : utilisée pour préparer de la poudre de tungstène de haute pureté, de la poudre de cobalt, etc. pour garantir la pureté de la composition de l'alliage.

2. Mélange et pressage de la poudre d'alliage

Une fois la poudre d'alliage préparée, les poudres des différents composants doivent être mélangées avec précision, conformément aux exigences de conception. La poudre mélangée est introduite dans la presse, qui la presse sous haute pression pour obtenir une ébauche de forme prédéterminée. Pendant le pressage, la température et la pression doivent être contrôlées avec précision afin de garantir une parfaite homogénéité de la poudre d'alliage et d'éviter la formation de pores et de fissures.

3. Processus de frittage

L'ébauche pressée doit subir un processus de frittage pour atteindre la densité et la dureté requises. Ce processus consiste à diffuser et à fusionner les particules de poudre par un traitement à haute température pour former une structure dense en carbure cémenté. La température de frittage est généralement comprise entre 1400 °C et 1600 °C, et l'atmosphère de frittage est généralement de l'hydrogène ou de l'argon pour éviter toute réaction d'oxydation.

Au cours du processus de frittage, la composition et la porosité de l'alliage évoluent. Il est donc nécessaire de contrôler avec précision des paramètres tels que la température, l'atmosphère et le temps. L'alliage fritté présente une bonne densité et une dureté élevée, ce qui constitue la base du traitement ultérieur.

4. Ébauche et finition

Bien que l'ébauche de rouleau en carbure de tungstène fritté ait la dureté et la densité de base, la forme et la taille n'ont pas encore atteint les exigences, donc l'ébauche et la finition sont nécessaires.

● Ébauche : principalement par tournage, fraisage et autres procédés mécaniques, pour éliminer l'excédent de matière et obtenir une pièce proche de sa forme finale. Lors de l'ébauche, une attention particulière doit être portée pour éviter tout dommage matériel dû à une température élevée ou à une mauvaise utilisation.

Finition : Grâce à des techniques d'usinage de précision telles que le meulage et le rodage, les dimensions, la finition et la dureté des rouleaux en carbure de tungstène répondent aux normes finales. Lors de la finition, le choix du liquide de refroidissement et le réglage des paramètres d'usinage sont essentiels à la qualité de l'usinage.

5. Traitement de surface et renforcement

Après la finition, la qualité de surface du rouleau en carbure de tungstène doit généralement être optimisée, notamment dans des conditions de travail à forte charge et à grande vitesse. Le traitement de surface est essentiel pour améliorer les performances du rouleau. Les méthodes de traitement de surface les plus courantes sont les suivantes :

● Traitement thermique : grâce à des processus de chauffage et de refroidissement à haute température supplémentaires, la structure interne du rouleau en carbure de tungstène est ajustée pour améliorer sa dureté et sa résistance à l'usure.

● Cémentation : Infiltrer du carbone dans la couche de surface pour former une couche de surface à haute dureté, améliorant ainsi la résistance à l'usure du rouleau en carbure de tungstène.

● Technologie de revêtement : certains rouleaux en carbure de tungstène haut de gamme sont recouverts d'une couche de revêtement en céramique métallique pour améliorer la résistance à la corrosion et à l'usure.

6. Inspection du produit fini

Après lerouleau en carbure de tungstèneLors de son traitement, un contrôle rigoureux est nécessaire pour garantir que sa taille, sa dureté, sa qualité de surface, etc., répondent aux exigences techniques. Les points d'inspection courants comprennent :

● Mesure des dimensions : utilisez des instruments de précision pour mesurer le diamètre, la longueur, la rugosité de la surface, etc. du rouleau en carbure de tungstène.

● Test de dureté : utilisez un testeur de microdureté ou d'autres méthodes de test de dureté pour vous assurer que le rouleau en carbure de tungstène atteint la dureté conçue.

● Inspection de surface : vérifiez s'il y a des défauts tels que des fissures et des pores sur la surface.

● Test de résistance à l'usure : testez la résistance à l'usure du rouleau grâce à des tests de résistance à l'usure dans des environnements de travail simulés.

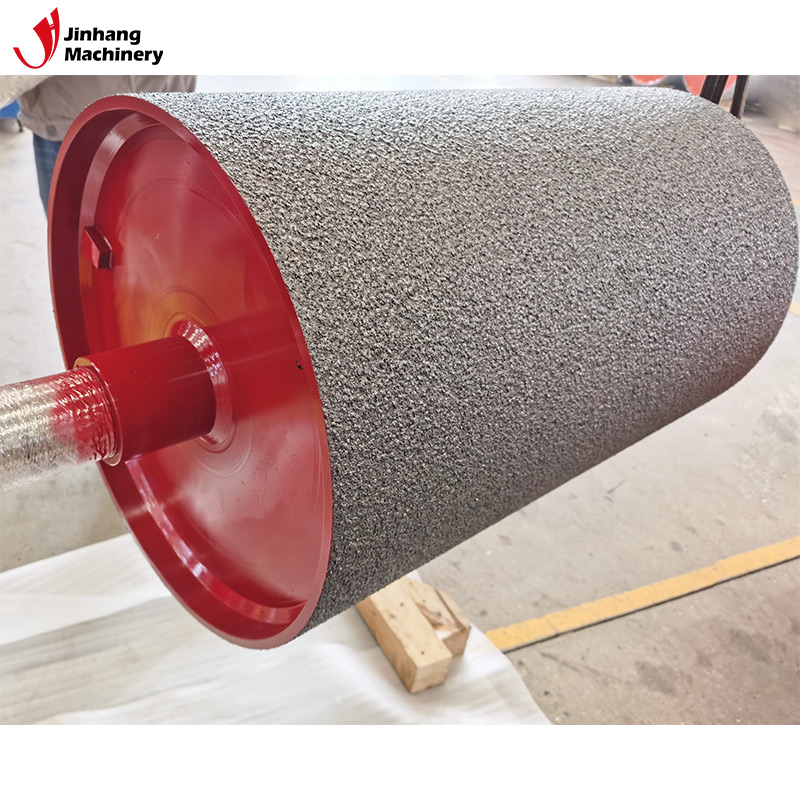

Vous recherchez des rouleaux industriels abordables et de haute qualité ?

JH Machinery propose des rouleaux sur mesure, fabriqués avec des revêtements en caoutchouc, polyuréthane ou carbure de tungstène, idéaux pour la métallurgie, l'emballage et les tests automobiles. Nous utilisons des machines de pointe pour garantir précision et durabilité. Notre usine propose des quantités de commande flexibles, des remises pour les achats en gros et des prix compétitifs directement depuis la Chine. Faites appel à nous pour des rouleaux économiques et un excellent service client.