De combien de couches de chrome les rouleaux chromés industriels ont-ils besoin ?

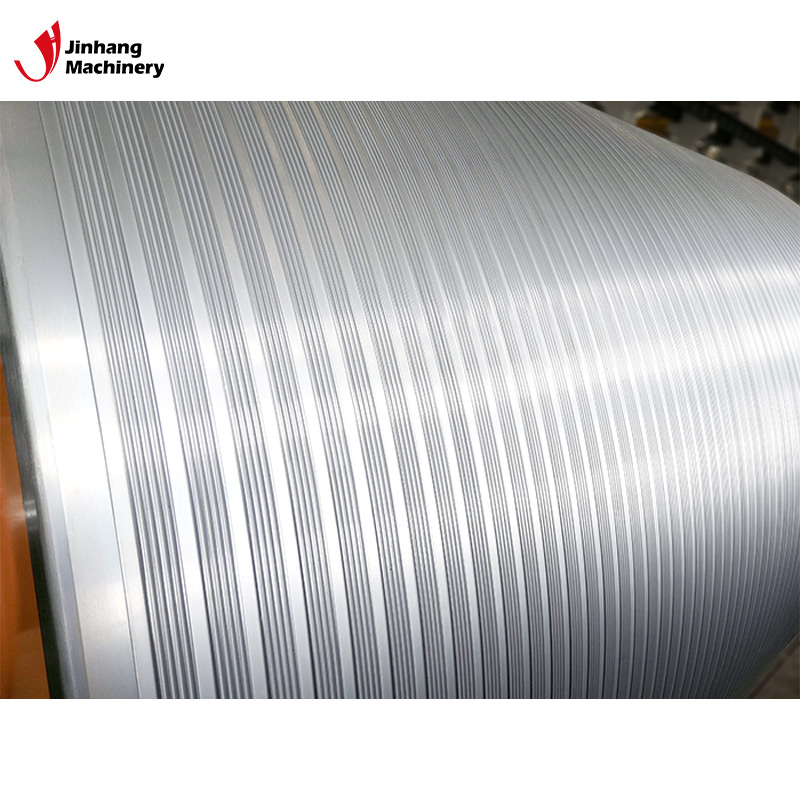

Rouleaux chromés industrielsLes rouleaux chromés sont des composants mécaniques essentiels largement utilisés dans de nombreuses industries, notamment l'impression, l'emballage, le papier, le textile et le traitement du plastique. Leur fonction principale est de fournir une surface lisse qui leur permet d'effectuer efficacement des tâches de production qui nécessitent une pression, un frottement et une température élevés. La surface du rouleau chromé est recouverte d'une ou plusieurs couches de chrome par un processus de galvanoplastie pour améliorer sa résistance à l'usure, sa résistance à la corrosion et sa dureté. La question de savoir si les rouleaux chromés industriels doivent être plaqués de plusieurs couches de chrome et combien de couches de chrome sont nécessaires est une question courante et importante.

Cet article traitera en détail du processus de galvanoplastie des rouleaux chromés industriels, de la fonction de la couche de chrome, de l'épaisseur et des facteurs qui affectent le nombre de couches de chrome.

Quel est le processus de chromage ?

Le procédé de chromage consiste à recouvrir d'une couche de chrome métallique la surface d'un substrat (généralement de l'acier ou un autre métal) par galvanoplastie pour former une couche protectrice dure, résistante à l'usure et à la corrosion. Le chromage peut être divisé en deux types principaux :

1. Chromage décoratif :Ce chromage est généralement fin, environ 0,0025 mm (0,1 mil), et est principalement utilisé pour l'embellissement et la protection légère. Il est largement utilisé dans les pièces automobiles, la décoration intérieure et les équipements électroniques.

2. Chromage fonctionnel :Le chromage fonctionnel, également appelé chrome dur, est principalement utilisé à des fins industrielles. Son revêtement plus épais, généralement compris entre 0,005 mm et 0,2 mm (5 à 200 mils), est utilisé pour améliorer la résistance à l'usure des pièces, réduire les frottements et assurer une résistance à la corrosion. Les rouleaux chromés industriels utilisent ce revêtement en chrome dur.

Le chromage électrolytique dur assure une protection essentielle des équipements industriels, prolongeant leur durée de vie tout en améliorant l'efficacité de la production. Cependant, l'épaisseur et le nombre de couches de chromage dur sont des paramètres importants qui affectent son efficacité.

Pourquoi le chromage ?

Dans les applications industrielles, de nombreuses surfaces d'équipements doivent résister à l'usure à long terme, à la corrosion et aux environnements de travail à haute pression. Le procédé de chromage offre une solution efficace avec les principaux avantages suivants :

1. Résistance à l’usure :Le chrome a une dureté élevée, ce qui peut améliorer considérablement la résistance à l'usure de la surface de l'équipement et réduire les coûts de maintenance causés par l'usure.

2. Résistance à la corrosion :La surface chromée a une forte résistance à l'oxydation et peut résister efficacement à la corrosion causée par l'humidité, les produits chimiques, etc., en particulier pour les équipements utilisés dans des environnements humides ou chimiques.

3. Faible coefficient de frottement :La surface chromée est lisse et présente un faible coefficient de frottement, ce qui convient aux applications nécessitant un frottement réduit, telles que les rouleaux dans l'impression, le textile et d'autres industries.

4. Bonnes performances à haute température :Le chromage a une bonne résistance à la chaleur et peut maintenir ses performances dans des environnements à haute température sans déformation ni dommage.

Par conséquent, la couche de chromage des rouleaux chromés industriels est une garantie importante pour assurer le fonctionnement stable à long terme de l'équipement, en particulier pour les pièces mécaniques qui fonctionnent quotidiennement sous haute pression et dans des conditions d'usure élevées.

Combien de couches de chrome sont nécessaires pour les rouleaux chromés industriels ?

La différence entre le chromage monocouche et le chromage multicouche

Dans le processus de production réel derouleaux chromés industriels, la couche de chromage peut être monocouche ou multicouche, et le choix spécifique dépend de l'environnement d'application du rouleau et des exigences de performance requises. D'une manière générale, le chromage est divisé en situations suivantes :

● Chromage monocouche : En général, les rouleaux chromés industriels sont recouverts d'une couche de chrome et l'épaisseur est ajustée en fonction des exigences d'utilisation. Le chromage monocouche peut déjà offrir une résistance à l'usure et à la corrosion assez forte, ce qui convient à la plupart des applications industrielles.

● Chromage multicouche : dans certains cas, plusieurs couches de chromage peuvent être nécessaires pour augmenter la durabilité ou répondre aux exigences d'un environnement de travail spécifique. Ce procédé consiste à ajouter des couches de chrome supplémentaires sur la base de la première couche de chrome pour améliorer la dureté globale et la résistance à la corrosion.

Facteurs affectant le nombre de couches de chromage

Alors, comment décider s'il faut appliquer une seule couche de chrome ou plusieurs couches de chrome ? Les facteurs suivants influenceront cette décision :

1. Environnement d'utilisation :Si le rouleau doit être utilisé dans un environnement extrêmement difficile, comme une exposition prolongée à des substances corrosives telles que des acides et des alcalis forts, ou un fonctionnement dans un environnement à haute pression et à haute température, plusieurs couches de chromage peuvent être nécessaires pour augmenter sa résistance à la corrosion et à l'usure.

2. Le but du rouleau :Différentes applications industrielles ont des exigences différentes pour les rouleaux chromés. Par exemple, les rouleaux de gaufrage dans l'industrie de l'impression nécessitent une surface extrêmement lisse et une résistance à l'usure extrêmement élevée, tandis que les rouleaux utilisés dans l'industrie sidérurgique nécessitent un chromage plus épais pour faire face à l'impact et à l'usure des machines lourdes. Par conséquent, dans certaines applications à haute intensité, plusieurs couches de chromage peuvent être nécessaires pour augmenter la protection.

3. Coût et processus :Le chromage multicouche augmente la complexité et le temps nécessaire au processus de galvanoplastie. Dans la plupart des applications, une seule couche de chromage peut donc répondre aux besoins. Le chromage multicouche est souvent utilisé dans des conditions industrielles très difficiles pour améliorer les performances et la durée de vie des équipements.

Relation entre l'épaisseur du chromage et le nombre de couches

Le nombre de couches de chromage et leur épaisseur ne sont pas identiques. Le chromage monocouche peut également avoir différentes épaisseurs, les épaisseurs courantes allant de 0,005 mm à 0,2 mm. Plus l'épaisseur est importante, plus la résistance à l'usure et à la corrosion est élevée. En général, une couche de chromage plus épaisse peut offrir une protection suffisante.

Cependant, les exigences de chromage pour certaines applications spécifiques peuvent nécessiter un processus de chromage multicouche. Ce processus n'améliore pas la protection en augmentant l'épaisseur de chaque couche, mais en augmentant la dureté et la durabilité de la couche de chrome grâce à plusieurs galvanoplasties pour améliorer ses performances globales.

Quelle est l'épaisseur du revêtement chromé des rouleaux chromés industriels ?

L'épaisseur du revêtement chromé des rouleaux chromés affecte directement leur durée de vie et leur fonctionnement. Les revêtements chromés insuffisamment épais s'usent ou se corrodent facilement, tandis que les revêtements trop épais peuvent rendre la surface irrégulière, affectant l'utilisation normale de l'équipement. Par conséquent, l'épaisseur du revêtement chromé doit être conçue et contrôlée en fonction des exigences d'application spécifiques.

Exigences relatives à l'épaisseur du revêtement chromé dans différentes industries

Selon le domaine d'application, les exigences en matière d'épaisseur de revêtement chromé des rouleaux chromés varient :

● Industrie de l'impression : pour les rouleaux de l'industrie de l'impression, la surface doit être extrêmement lisse pour assurer un transfert d'encre et des effets d'impression uniformes. Par conséquent, les rouleaux chromés de l'industrie de l'impression ont généralement un revêtement chromé plus fin (environ 0,005 mm à 0,015 mm) pour offrir une résistance à l'usure et une douceur suffisantes.

● Industrie de transformation du plastique : Pendant le processus de transformation du plastique, les rouleaux doivent non seulement être résistants à l'usure, mais également résister à des températures élevées, de sorte que l'épaisseur du revêtement chromé augmentera relativement, généralement entre 0,01 mm et 0,05 mm, pour garantir qu'il peut fonctionner normalement sous haute température et haute pression.

● Industrie de transformation de l'acier : pour les rouleaux qui manipulent des matériaux lourds, la couche de chrome doit être plus épaisse, généralement entre 0,05 mm et 0,2 mm. Ce type d'équipement nécessite une résistance à l'usure et à la corrosion extrêmement élevée car ils fonctionnent généralement dans des environnements à forte usure et corrosifs.

Risques d'épaisseur trop importante ou trop faible

L'épaisseur de la couche de chrome doit être contrôlée avec précision. Une couche trop fine ou trop épaisse entraînera différents risques :

● Couche de chrome trop fine : si la couche de chrome est trop fine, elle risque de ne pas offrir une résistance suffisante à l'usure et à la corrosion, provoquant des dommages rapides à la surface du rouleau, raccourcissant ainsi la durée de vie de l'équipement.

● Couche de chrome trop épaisse : une couche de chrome trop épaisse peut entraîner une surface irrégulière, affectant la douceur et le fonctionnement du rouleau. Dans les cas extrêmes, des revêtements trop épais peuvent également se fissurer ou se décoller en raison de contraintes thermiques ou mécaniques pendant le fonctionnement.

Comment maintenir les performances de la couche de chrome ?

Inspection et nettoyage réguliers durouleau chroméLa surface est une mesure clé pour maintenir ses performances. L'encre, les produits chimiques et autres saletés industrielles peuvent s'accumuler sur la surface du rouleau, endommageant la couche de chrome ou affectant sa fonction. Il est recommandé d'utiliser un agent de nettoyage spécial et un chiffon doux pour nettoyer la surface du rouleau afin d'éviter les rayures ou d'endommager la couche de chrome. Deuxièmement, les rouleaux chromés industriels doivent éviter les chocs et impacts mécaniques de haute intensité pendant l'utilisation, qui peuvent provoquer des fissures ou un décollement de la couche de chrome. Le rouleau doit être maintenu aussi stable que possible pendant l'installation et le fonctionnement pour réduire la pression physique sur la couche de chrome.

Bien que la couche de chrome présente une bonne résistance à la corrosion par de nombreux produits chimiques, un contact prolongé avec des acides ou des alcalis forts peut néanmoins endommager le revêtement. Lors de la manipulation de produits chimiques, le rouleau chromé doit être tenu autant que possible à l'écart de tout contact direct avec ces substances corrosives. Si cela est inévitable, il doit être nettoyé immédiatement après utilisation et correctement protégé. De plus, les températures élevées auront un impact sur la couche de chrome. Bien que la couche de chrome présente une bonne résistance aux températures élevées, elle peut néanmoins entraîner une dégradation des performances dans des conditions de températures extrêmement élevées. Maintenir la température de fonctionnement dans la plage de conception de l'équipement et éviter une exposition à long terme à des environnements au-delà de la plage de température contribuera à prolonger la durée de vie de la couche de chrome.

Conclusion

Les rouleaux chromés industriels jouent un rôle important dans de nombreuses industries. La couche de chrome sur leur surface offre une excellente résistance à l'usure, à la corrosion et à un faible frottement. Le choix de l'épaisseur et du nombre de couches de chrome appropriés est essentiel pour garantir les performances de l'équipement. Le choix entre le chromage monocouche et multicouche dépend des exigences spécifiques de l'application et des conditions environnementales.

Dans les applications pratiques, le chromage monocouche peut généralement répondre à la plupart des besoins industriels, mais dans des conditions extrêmes, un chromage multicouche peut être nécessaire pour améliorer les performances de protection. L'épaisseur de la couche de chromage doit être contrôlée avec précision en fonction des normes industrielles et de l'environnement de travail réel pour garantir qu'elle peut offrir une résistance à l'usure et à la corrosion suffisante.