Comment la porosité du rouleau anilox en céramique industrielle affecte-t-elle le transfert d'encre ?

Dans l'industrie de l'imprimerie,rouleaux anilox en céramiqueLes anilox en céramique sont largement utilisés dans le processus de transfert d'encre, notamment en flexographie et en offset. Les caractéristiques structurelles et les propriétés des anilox en céramique ont un impact crucial sur la distribution, le transfert et la qualité d'impression finale de l'encre. Parmi ces caractéristiques, la porosité, paramètre important des anilox en céramique, joue un rôle direct et déterminant dans l'effet du transfert d'encre.

Cet article explore en profondeur l'impact de la porosité des cylindres anilox en céramique industriels sur le processus de transfert d'encre, analyse la relation entre porosité et effet de transfert d'encre, révèle son impact sur la qualité d'impression, l'efficacité de la production et la maîtrise des coûts, et explique comment optimiser la porosité pour améliorer la qualité d'impression. Grâce à ces analyses, cet article vise à fournir aux ingénieurs, techniciens et responsables de production de l'industrie graphique des informations approfondies sur la porosité des cylindres anilox en céramique, les aidant ainsi à effectuer des choix et des ajustements plus précis en production.

Qu'est-ce qu'un rouleau anilox en céramique ?

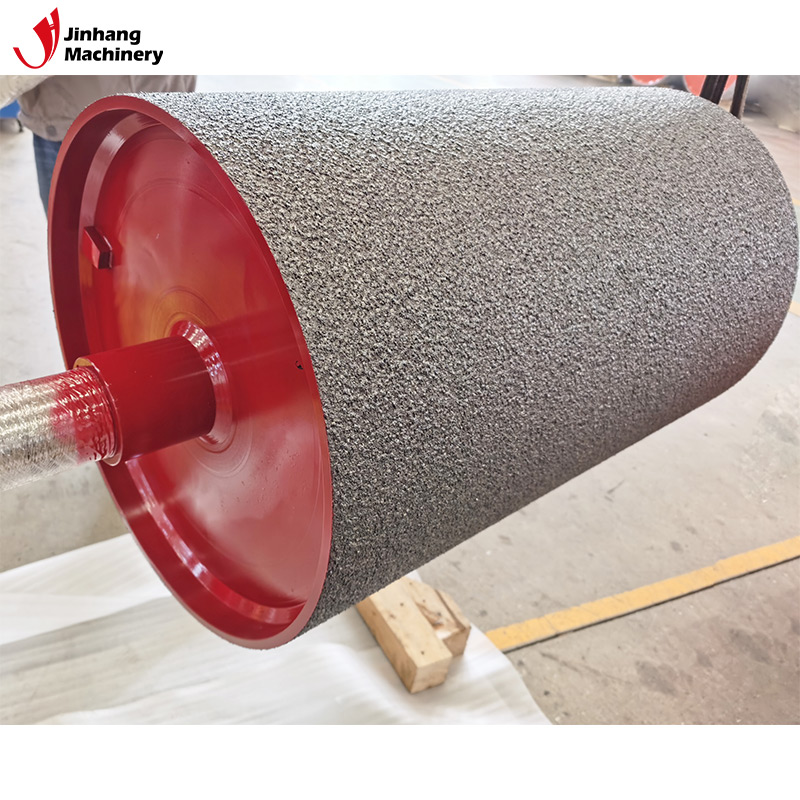

Le rouleau anilox en céramique est un composant essentiel du transfert d'encre dans les machines d'impression. Sa surface est recouverte d'un revêtement céramique spécial et présente une structure poreuse régulière en forme de grille. Cette structure poreuse permet de stocker et de libérer efficacement l'encre, et de la transférer du réservoir d'encre vers le support d'impression pendant le processus d'impression. Le rouleau anilox en céramique est largement utilisé dans de nombreuses applications d'impression exigeantes en raison de sa résistance à l'usure et à la corrosion, ainsi que de sa stabilité.

Comment fonctionne le rouleau anilox en céramique ?

Le fonctionnement du rouleau anilox en céramique repose principalement sur la structure réticulée de sa surface. Ces pores (communément appelés trous réticulés) permettent de stocker l'encre et de la transférer sur le support d'impression sous une pression appropriée. La conception de la structure réticulée détermine la taille, la forme et la répartition des pores, ce qui influence l'adsorption, la quantité stockée, l'uniformité et la précision de la libération de l'encre.

En pratique, le rouleau anilox en céramique est utilisé en conjonction avec d'autres rouleaux (rouleaux en caoutchouc, rouleaux en acier, etc.) pour assurer le transfert et la distribution de l'encre par frottement mutuel et réglage de la pression. L'encre est extraite des pores du rouleau anilox et transférée uniformément sur le support, assurant ainsi une impression stable.

Que signifie la porosité du rouleau anilox en céramique industrielle ?

La porosité désigne le rapport entre le volume des pores et le volume total du matériau. Dans le cas d'un rouleau anilox en céramique, la porosité désigne le rapport entre le volume total des pores de la surface du rouleau et sa surface totale. Le niveau de porosité influence directement la capacité de stockage et de transfert de l'encre, ainsi que l'effet d'impression.

La porosité d'un rouleau anilox en céramique est généralement contrôlée par des facteurs tels que la taille, la profondeur et la densité des pores. Une porosité trop faible ou trop élevée affecte le transfert d'encre et la qualité d'impression. Par conséquent, l'optimisation de la porosité pour obtenir un transfert d'encre optimal est devenue un objectif technique important dans le processus de production.

Facteurs affectant la porosité

La porosité du rouleau anilox en céramique est affectée par de multiples facteurs, notamment :

● Conception de la surface du rouleau : la taille, la forme et la densité de distribution des pores de la surface du rouleau affectent directement la porosité. Différents types de conception de réticulation peuvent entraîner des porosités différentes, ce qui affectera le transfert d'encre.

● Propriétés des matériaux céramiques : La composition, la dureté, la résistance à l'usure et la densité des matériaux céramiques affectent également la porosité. La porosité des rouleaux anilox en céramique peut varier selon les matériaux et les conditions de revêtement.

● Processus de fabrication : Le processus de fabrication des rouleaux anilox en céramique, en particulier la température de frittage, l'épaisseur du revêtement et les méthodes de traitement ultérieures, affecteront la formation et la distribution des pores.

● Conditions d'utilisation : L'usure, la corrosion chimique et les facteurs environnementaux sur la surface du rouleau lors d'une utilisation à long terme peuvent également provoquer des changements de porosité, ce qui affecte à son tour l'effet de transfert d'encre.

Comment la porosité des rouleaux anilox en céramique industriels affecte-t-elle le transfert d'encre ?

Relation entre la porosité et la capacité de stockage de l'encre

La porosité détermine directement la quantité d'encre qu'un rouleau anilox en céramique peut stocker. Une porosité plus élevée signifie généralement que la surface du rouleau offre plus d'espace de stockage et peut donc stocker davantage d'encre. Ceci est crucial pour l'uniformité et la stabilité du transfert d'encre, notamment lors de l'impression sur de grandes surfaces ou à grande vitesse.

Cependant, une porosité trop élevée peut entraîner un stockage excessif de l'encre, ce qui affecte sa diffusion et sa distribution. Un excès d'encre peut provoquer une accumulation d'encre pendant l'impression, entraînant des images floues ou un débordement. Par conséquent, la porosité appropriée doit être ajustée en fonction du procédé d'impression et du type d'encre.

Porosité et uniformité du transfert d'encre

La porosité du rouleau anilox en céramique affecte également l'uniformité du transfert d'encre. Une porosité élevée peut entraîner une rétention excessive d'encre, ce qui entraîne une répartition inégale de l'encre et des défauts d'impression. À l'inverse, une porosité trop faible peut entraîner une capacité de rétention d'encre insuffisante à la surface du rouleau, affectant ainsi le transfert d'encre et rendant l'image imprimée trop claire ou irrégulière.

La porosité idéale doit stabiliser le processus de transfert d'encre et garantir que l'encre peut être répartie uniformément sur la surface du matériau imprimé, afin de garantir la cohérence de la qualité d'impression.

Compatibilité de la porosité et du type d'encre

Les différents types d'encres ont des exigences de porosité différentes lors de l'utilisation de rouleaux anilox en céramique. Par exemple, les encres à base d'eau, à base de solvant et UV ont des propriétés rhéologiques différentes, et nécessitent donc des porosités différentes au contact des rouleaux anilox en céramique. Les encres à base d'eau nécessitent généralement une porosité plus élevée, car elles présentent une viscosité plus faible et une plus grande fluidité. Une porosité plus élevée permet de stocker et de libérer efficacement ces encres. Pour les encres à base de solvant à viscosité plus élevée, une porosité modérée permet d'assurer un transfert stable et une distribution uniforme de l'encre.

Porosité et fluidité de l'encre

La fluidité de l'encre est étroitement liée à la porosité du cylindre anilox en céramique. Une porosité élevée signifie généralement que les pores sont plus grands et peuvent contenir davantage d'encre, ce qui peut affecter sa fluidité. Une porosité trop élevée peut entraîner une rétention d'encre pendant le transfert, affectant ainsi la fluidité et donc la rapidité du transfert. Une porosité plus faible peut entraîner une libération prématurée de l'encre ou un transfert incomplet, ce qui peut entraîner des problèmes de qualité d'impression.

Comment optimiser la porosité d'un rouleau anilox en céramique ?

Il est crucial de sélectionner la plage de porosité appropriée en fonction des exigences spécifiques du procédé d'impression et du type d'encre. En général, le type d'encre, la vitesse d'impression et le type de matériau influencent le choix.rouleau anilox en céramiquePorosité. Par exemple, en impression flexographique, une porosité plus élevée améliore la stabilité et l'uniformité du transfert d'encre, tandis qu'en impression offset, il peut être nécessaire de sélectionner la porosité appropriée en fonction des exigences de qualité d'impression afin d'éviter les débordements d'encre et le flou de l'image.

Contrôler l'uniformité de la porosité

Pour assurer un transfert d'encre uniforme, la porosité du rouleau anilox en céramique doit être répartie uniformément. Une répartition inégale de la porosité peut entraîner un transfert d'encre excessif ou insuffisant localement, affectant ainsi la qualité d'impression. Lors de la production, il est nécessaire de garantir l'uniformité de la porosité sur toute la surface du rouleau grâce à un procédé de fabrication sophistiqué.

Sélectionner rationnellement les matériaux céramiques

Les différents matériaux céramiques présentent des caractéristiques de porosité différentes, et le choix du matériau approprié permet d'optimiser cette porosité. Certains matériaux céramiques présentent une densité plus élevée et une porosité plus faible tout en conservant de bonnes performances de transfert d'encre ; d'autres, en revanche, présentent une porosité plus élevée, mais leur transfert d'encre peut également être plus stable. Par conséquent, le choix du matériau approprié est essentiel pour optimiser la porosité du cylindre anilox.

Fournisseur de rouleaux de qualité en Chine – Remises sur commande et en gros

En tant que fabricant de rouleaux leader en Chine, JH Machinery propose une large gamme de rouleaux industriels de haute qualité, aux designs personnalisés. Nos produits comprennent des rouleaux de refroidissement, des rouleaux de chauffage, des rouleaux en caoutchouc et des rouleaux revêtus de carbure de tungstène, conçus pour répondre aux besoins spécifiques de chaque secteur. Notre usine de production de 13 000 m² est équipée de rectifieuses et de soudeuses de pointe pour garantir une précision optimale. Contactez-nous pour obtenir des devis, des promotions et des offres d'achat adaptées à votre activité.