Pourquoi le rouleau de refroidissement est-il un équipement important dans l’industrie de l’emballage ?

Dans l'industrie moderne de l'emballage, divers équipements mécaniques sont utilisés pour garantir la rapidité, la qualité et la régularité des emballages. Parmi eux, le rouleau refroidisseur, équipement essentiel, joue un rôle essentiel dans le traitement et la production de divers matériaux d'emballage. Sa fonction ne se limite pas au refroidissement, mais implique également l'optimisation des performances des produits et l'amélioration de l'efficacité de la production.

Alors, pourquoi est-ce querouleau de refroidissementUn équipement important dans l'industrie de l'emballage ? Quel rôle joue-t-il précisément ? Cet article analyse cette question en profondeur sous plusieurs angles.

Qu'est-ce qu'un rouleau de refroidissement ?

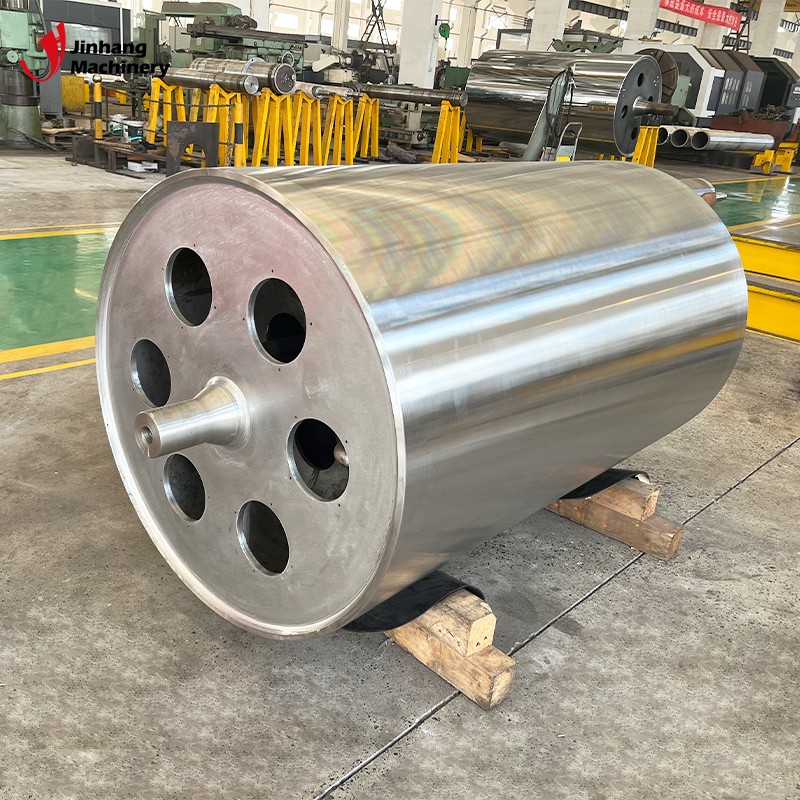

Un rouleau refroidisseur est un rouleau industriel doté d'un système de refroidissement intégré, généralement utilisé sur les lignes de production de matériaux d'emballage. La température de la surface du rouleau est réduite par le fluide de refroidissement interne (tel que l'eau ou l'huile), refroidissant ainsi les matériaux d'emballage en contact. Les rouleaux refroidisseurs sont généralement fabriqués en métaux à haute conductivité thermique, tels que l'acier inoxydable ou les alliages d'aluminium, et sont équipés d'un système de contrôle précis de la température pour garantir la stabilité et l'uniformité du refroidissement.

Comment fonctionne le rouleau de refroidissement ?

Le principe de fonctionnement du rouleau de refroidissement comprend principalement deux étapes clés :

1. Transfert de chaleur

Lors de la production de matériaux d'emballage, des températures élevées sont générées par des procédés tels que l'extrusion, le revêtement ou le chauffage. Lorsque le matériau entre en contact avec la surface du rouleau de refroidissement, la chaleur est transférée au fluide de refroidissement interne par la surface du rouleau, ce qui entraîne une baisse de température du matériau.

2. Circulation du fluide de refroidissement

Le fluide de refroidissement (généralement de l'eau de refroidissement ou de l'huile de refroidissement) à l'intérieur du rouleau absorbe la chaleur et est évacué, tandis qu'un nouveau fluide de refroidissement est introduit dans le rouleau pour maintenir la température de surface du rouleau stable.

Ce principe garantit que le matériau d’emballage est refroidi rapidement pendant la production pour répondre aux besoins du traitement ultérieur.

Quelles sont les applications du rouleau de refroidissement dans l'industrie de l'emballage ?

1. Refroidissement des matériaux d'emballage thermoplastiques

Dans l'industrie de l'emballage, de nombreux matériaux (tels que les films plastiques, les matériaux composites, etc.) doivent subir des procédés d'extrusion ou de revêtement à haute température. Lors de ces procédés, la température du matériau atteint généralement plusieurs centaines de degrés Celsius. Le rouleau refroidisseur permet au matériau de se solidifier et de prendre forme à partir d'un état liquide ou ramolli grâce à un refroidissement rapide, obtenant ainsi les propriétés mécaniques et la stabilité dimensionnelle requises.

2. Contrôle de la température des processus de revêtement et d'impression

Lors du processus de revêtement et d'impression, le revêtement et l'encre doivent durcir rapidement à une température spécifique pour garantir l'adhérence et la finition. Le rouleau de refroidissement permet de réduire uniformément la température de surface des matériaux d'emballage, évitant ainsi les fissures, les pertes et autres problèmes de qualité du revêtement ou de l'encre.

3. Procédé de laminage de matériaux composites

Les matériaux composites sont généralement composés de plusieurs couches de matériaux aux propriétés différentes. Lors du laminage, la chaleur provoque une dilatation ou une déformation thermique de chaque couche. Un rouleau de refroidissement fixe la position de chaque couche par refroidissement rapide, garantissant ainsi l'intégrité structurelle et la stabilité des performances du matériau composite.

4. Rendement stable du processus de thermoformage

Les emballages thermoformés (tels que les palettes en plastique, les boîtes alimentaires, etc.) doivent être formés avant que le matériau ne refroidisse. Un rouleau de refroidissement permet de fixer le matériau en contrôlant la température pendant ce processus et d'éviter les variations dimensionnelles dues à la dilatation et à la contraction thermiques.

Pourquoi le rouleau refroidisseur est-il un équipement important dans l'industrie de l'emballage ?

1. Assurer la qualité du produit

Le rouleau de refroidissement permet aux matériaux d'emballage de conserver leurs propriétés mécaniques et leur aspect esthétique grâce à un refroidissement rapide et uniforme. Par exemple, le film plastique peut éviter le gauchissement ou le rétrécissement causés par la contrainte thermique sous l'action du rouleau de refroidissement, garantissant ainsi l'uniformité de l'épaisseur et la planéité du film.

Question 1 : Que se passera-t-il sans rouleau de refroidissement ?

Sans rouleaux de refroidissement, les matériaux d'emballage peuvent subir une déformation excessive, des dimensions instables, des défauts de qualité de surface et d'autres problèmes pendant le processus de refroidissement, ce qui affecte directement la qualité du produit fini.

2. Améliorer l'efficacité de la production

Le rouleau refroidisseur permet de réduire rapidement la température du matériau, permettant ainsi à la ligne de production d'emballages de fonctionner à une vitesse plus élevée. En réduisant le temps de solidification du matériau, le rouleau refroidisseur raccourcit considérablement le cycle de production et augmente la capacité de production.

Question 2 : Pourquoi la vitesse de refroidissement est-elle importante ?

La vitesse de refroidissement détermine directement la vitesse de fonctionnement de la ligne de production. Si l'efficacité du refroidissement est faible, le matériau peut mettre plus de temps à se solidifier, ce qui peut entraîner des goulots d'étranglement sur la ligne de production et affecter l'efficacité globale.

3. Améliorer la stabilité et la durabilité de l'équipement

Dans les procédés à haute température, en l'absence de mesures de refroidissement efficaces, la surface des équipements de production d'emballages peut être endommagée par la chaleur, réduisant ainsi leur durée de vie. En contrôlant la température du procédé, le rouleau refroidisseur protège non seulement le matériau d'emballage, mais prolonge également la durée de vie des équipements de production.

Question 3 : Quel impact une température excessive aura-t-elle sur l’équipement ?

Le fonctionnement à long terme de l'équipement dans des conditions de température élevée peut provoquer une dilatation thermique, une usure accrue et une fatigue des matériaux des composants, et finalement provoquer une panne ou un arrêt de l'équipement.

4. Répondre à des besoins divers

L'industrie de l'emballage utilise une variété de matériaux et de procédés, et les exigences en matière de systèmes de refroidissement varient. Les rouleaux de refroidissement s'adaptent aux exigences de chaque matériau grâce à une conception flexible et à des fonctions de contrôle précis de la température. Par exemple, pour les films plastiques, les rouleaux refroidisseurs doivent garantir que la surface reste lisse pendant le refroidissement ; tandis que pour les matériaux composites, le gradient de température doit être contrôlé pour éviter la stratification.

Quels sont les indicateurs de performance clés des rouleaux refroidisseurs ?

1. Conductivité thermique

La conductivité thermique des rouleaux refroidisseurs influence directement leur efficacité de refroidissement. Des matériaux métalliques à haute conductivité thermique (tels que les alliages d'aluminium ou le cuivre) sont souvent utilisés pour la fabrication de rouleaux afin d'assurer un transfert de chaleur rapide.

2. Précision du contrôle de la température

Les rouleaux de refroidissement nécessitent un contrôle précis de la température, notamment dans la production d'emballages exigeant une grande régularité. Des systèmes de contrôle précis de la température permettent d'éviter l'impact des fluctuations de température sur les propriétés des matériaux.

3. Procédé de traitement de surface

Le processus de traitement de surface derouleaux de refroidissement(comme le chromage ou le polissage) détermine son effet de contact avec les matériaux d'emballage. Un traitement de surface de haute qualité peut améliorer l'efficacité du refroidissement et réduire le risque d'adhérence ou de rayures des matériaux.

4. Conception du système de refroidissement interne

La conception du circuit de refroidissement à l'intérieur du rouleau refroidisseur influence considérablement l'efficacité du refroidissement. L'optimisation du circuit garantit une répartition uniforme du fluide à l'intérieur du rouleau et améliore l'efficacité globale du refroidissement.

Fournisseur chinois de rouleaux industriels personnalisés avec un délai d'exécution rapide

JH Machinery fournit des rouleaux industriels sur mesure dans des délais rapides pour vous aider à respecter vos plannings de production urgents. Nos rouleaux sont disponibles en versions galvanisées, polies miroir et polyuréthane, adaptées à de nombreux secteurs tels que l'emballage et la métallurgie. Nous proposons des prix compétitifs, des remises sur quantité et des solutions sur mesure. Contactez-nous dès maintenant !