Pourquoi les rouleaux industriels en carbure sont-ils si chers ?

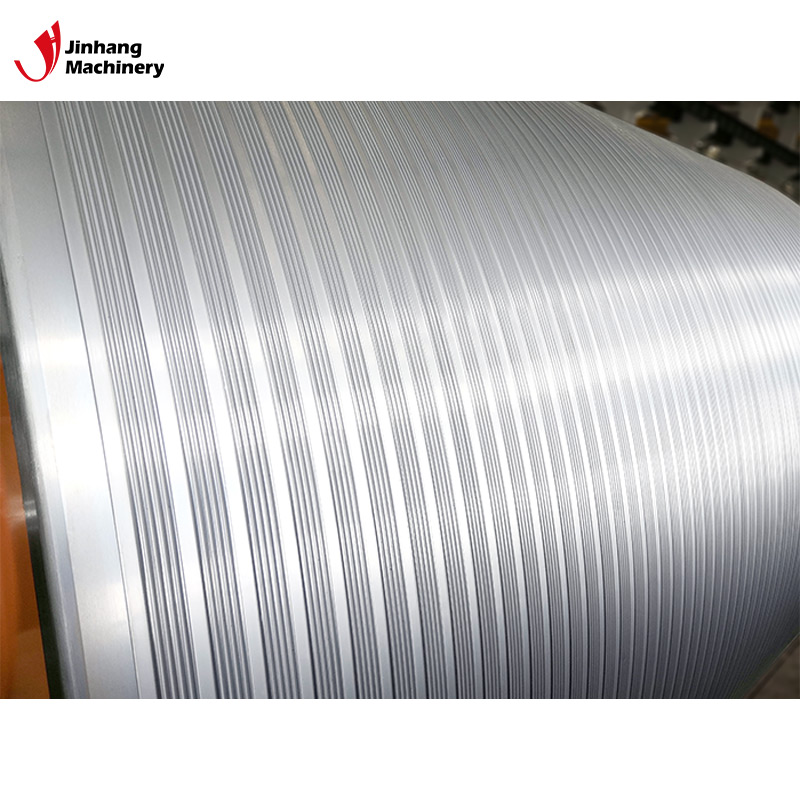

Rouleaux en carbureLes rouleaux en carbure, en tant que composants clés de la fabrication industrielle, sont largement utilisés dans le traitement des métaux, le laminage, la coulée et d'autres domaines. Son excellente résistance à l'usure, sa dureté élevée et sa bonne stabilité thermique font des rouleaux en carbure un outil indispensable et important dans de nombreux processus industriels. Cependant, le prix des rouleaux en carbure est généralement plus élevé que celui des autres types de rouleaux. Alors, pourquoi les rouleaux en carbure sont-ils si chers ?

Cet article analysera plusieurs aspects pour explorer les raisons pour lesquelles les rouleaux en carbure sont chers, notamment les coûts des matières premières, la complexité du processus de fabrication, les exigences techniques, les domaines d'application et d'autres facteurs.

Coût des matériaux des rouleaux en carbure

Les principaux composants des rouleaux en carbure sont des métaux et des composés tels que le tungstène, le cobalt et le carbone. Le tungstène, l'une des principales matières premières du carbure, présente une dureté et une résistance à l'usure extrêmement élevées, tandis que le cobalt, en tant que liant, joue un rôle dans l'augmentation de la ténacité et de la stabilité thermique de l'alliage. Les prix du tungstène et du cobalt sont eux-mêmes élevés, ce qui augmente considérablement le coût de production des rouleaux en carbure.

1. Le coût élevé du tungstène

Le tungstène (symbole chimique : W) est un métal rare avec un point de fusion extrêmement élevé (environ 3422℃) et une dureté extrêmement élevée. Il est non seulement utilisé dans les rouleaux en carbure cémenté, mais également largement utilisé dans les sources d'éclairage électrique, l'aérospatiale, l'électronique et d'autres domaines. Par conséquent, la forte demande de tungstène et la chaîne d'approvisionnement serrée ont entraîné de grandes fluctuations de prix. Le minerai de tungstène est difficile à extraire, en particulier les ressources en minerai de tungstène de haute pureté sont plus rares, ce qui limite l'offre de tungstène et fait grimper le prix du marché du tungstène.

Étant donné que le tungstène de haute pureté est généralement requis dans les rouleaux en carbure cémenté, cela affecte directement le coût du produit final. À mesure que le prix du tungstène augmente, le coût de fabrication des rouleaux en carbure cémenté augmente également.

2. Fluctuations des prix du cobalt

Le cobalt (symbole chimique : Co) est un métal doté d'une bonne ténacité et d'une résistance élevée aux températures élevées. Il est souvent utilisé comme liant dans le carbure cémenté, en particulier dans les alliages tungstène-cobalt. Le prix du cobalt est également affecté par des facteurs tels que la chaîne d'approvisionnement mondiale, les ressources minérales et la géopolitique. Le principal producteur de cobalt est la République démocratique du Congo. La situation géopolitique de la région conduit souvent à un approvisionnement instable en cobalt, ce qui fait que son prix fluctue considérablement.

La teneur en cobalt du carbure cémenté est généralement comprise entre 5 % et 30 %. Différentes exigences d'application peuvent nécessiter différentes teneurs en cobalt. Le prix du cobalt affecte directement le coût de fabrication des rouleaux en carbure cémenté. En particulier, lorsque le prix du cobalt augmente, le coût global des rouleaux en carbure cémenté augmentera également.

3. Utilisation d'éléments d'alliage rares

Outre le tungstène et le cobalt, d'autres métaux rares ou éléments d'alliage tels que le niobium (Nb), le tantale (Ta), le molybdène (Mo) sont parfois nécessaires à la production de rouleaux en carbure cémenté. Ces éléments ont généralement des prix plus élevés et une offre plus faible, ce qui augmente également le coût des matières premières des rouleaux en carbure cémenté.

Rouleaux industriels en carbure cémenté : complexité du processus de fabrication

Le processus de fabrication des rouleaux en carbure cémenté est extrêmement complexe et implique de multiples étapes, telles que la métallurgie des poudres, le frittage et le traitement. Ces processus sont exigeants et délicats, et affectent directement la qualité et le prix du produit final.

1. Procédé de métallurgie des poudres

La fabrication des rouleaux en carbure cémenté adopte le processus de métallurgie des poudres, qui implique de multiples processus tels que le mélange précis, le pressage et le frittage des poudres métalliques. Le processus de métallurgie des poudres nécessite un contrôle strict de la taille des particules, de la pureté et de l'uniformité du mélange des matières premières pour garantir que les performances des rouleaux en carbure cémenté répondent aux exigences.

● Contrôle de la qualité de la poudre d'alliage : Dans le processus de production des rouleaux en carbure cémenté, les exigences de qualité des poudres d'alliage telles que la poudre de tungstène et la poudre de cobalt sont extrêmement élevées. Elles doivent être broyées, tamisées, mélangées et prétraitées par un équipement de haute précision pour garantir une granulométrie uniforme et une composition constante de la poudre. Ce processus présente des exigences techniques élevées et des investissements importants en équipements, ce qui entraîne des coûts de fabrication élevés.

● Contrôle précis du processus de frittage : Le processus de frittage est un maillon essentiel dans la fabrication des rouleaux en carbure cémenté. De légères variations de facteurs tels que la température, le temps et l'atmosphère peuvent avoir un impact considérable sur les performances finales de l'alliage. Afin d'obtenir une bonne densité et une bonne dureté, le processus de frittage doit être contrôlé avec précision et doit être effectué à des températures élevées, ce qui augmente la consommation d'énergie et les coûts de production.

2. Traitement et inspection de haute précision

Les exigences en matière de précision dimensionnelle et de qualité de surface des rouleaux en carbure cémenté sont extrêmement élevées et nécessitent généralement plusieurs usinages et inspections de précision pour répondre aux normes. En raison de la dureté élevée du carbure cémenté et de l'usure importante des outils pendant l'usinage, des machines-outils CNC de haute précision et des équipements de meulage sont nécessaires lors du traitement des rouleaux en carbure cémenté.

● Investissement en équipements de transformation : La fabrication de cimentrouleaux en carburenécessite généralement des équipements relativement coûteux, notamment des machines-outils CNC de haute précision, des meuleuses, des tours, etc. Le coût d'achat, le coût de maintenance et le coût d'exploitation de ces équipements sont relativement élevés.

● Contrôle de précision : Le contrôle de la qualité des rouleaux en carbure cémenté est également une tâche fastidieuse et coûteuse. Afin de garantir les performances des rouleaux en carbure cémenté dans des conditions de travail extrêmes telles que des charges élevées et des températures élevées, une série de tests de propriétés physiques et mécaniques doivent être effectués, tels que des tests de dureté, des tests de rugosité de surface, des tests de résistance à l'usure, etc. Ces tests nécessitent généralement des équipements de test et des techniciens professionnels, ce qui augmente encore les coûts de production.

Rouleaux industriels en carbure cémenté : exigences techniques et investissements en R&D

Les performances des rouleaux en carbure cémenté sont directement liées au niveau de R&D et aux exigences techniques des matériaux. Afin de garantir que les rouleaux en carbure cémenté présentent d'excellentes performances dans des conditions de vitesse, de température et de pression élevées, les fabricants doivent investir beaucoup dans la recherche et le développement techniques pour améliorer en permanence les matériaux d'alliage et les processus de fabrication. L'investissement en R&D nécessite non seulement des fonds énormes, mais implique également les salaires de techniciens haut de gamme et l'achat d'équipements expérimentaux.

1. Recherche et développement d'alliages à hautes performances

Les rouleaux en carbure doivent présenter de bonnes performances en termes de résistance à l'usure, de stabilité thermique, de résistance aux chocs, etc., ce qui impose des exigences élevées en matière de rapport de composition de l'alliage. Afin de répondre à ces exigences, de nombreux fabricants continuent d'explorer de nouveaux composants d'alliage, tels que l'amélioration de la résistance aux températures élevées et de la résistance à la corrosion de l'alliage en ajoutant des éléments tels que le molybdène et le niobium. De tels travaux de recherche et développement nécessitent de nombreuses expériences et tests, et l'investissement en fonds et en ressources humaines est énorme.

2. Amélioration continue du processus de fabrication

Le processus de production des rouleaux en carbure est également en constante amélioration et innovation. Par exemple, afin d'améliorer l'efficacité du processus de frittage et l'uniformité du produit, de nombreux fabricants ont introduit la technologie avancée de pressage isostatique à haute température (HIP) et la technologie de frittage au plasma. L'application de ces nouvelles technologies a amélioré les performances des produits, mais elle nécessite également davantage d'investissements en équipements et d'accumulation de technologies.

Rouleaux industriels en carbure : besoins spécifiques dans le domaine d'application

Les rouleaux en carbure sont largement utilisés dans le laminage et le traitement de métaux tels que l'acier, l'aluminium et le cuivre. En particulier dans certains processus de traitement des métaux haut de gamme, ils doivent avoir une résistance à l'usure extrêmement élevée et des performances stables. Ces exigences d'application particulières ont conduit à une nouvelle augmentation du prix des rouleaux en carbure.

1. Traitement à grande charge et à grande vitesse

Dans de nombreuses applications industrielles, les rouleaux en carbure doivent résister à une pression élevée et à un fonctionnement à grande vitesse. Par exemple, dans le laminage de l'acier, les rouleaux en carbure doivent résister à un frottement important et à des températures élevées pendant une longue période, et ces conditions de travail imposent des exigences strictes en matière de résistance à l'usure et de ténacité des rouleaux. Afin de répondre à ces normes élevées, les fabricants doivent souvent choisir des matières premières de meilleure qualité et des processus de production plus avancés, ce qui augmentera sans aucun doute le coût des rouleaux en carbure.

2. Traitement de haute précision

Dans certains processus de traitement des métaux de haute précision, les exigences de précision des rouleaux en carbure sont extrêmement élevées. Par exemple, dans des processus tels que le laminage à froid et le laminage de finition, la précision dimensionnelle et la rugosité de surface des rouleaux en carbure sont cruciales pour la qualité du produit fini. Afin de répondre à ces exigences, les fabricants doivent investir beaucoup dans la recherche et le développement de technologies et de processus pour garantir la stabilité des performances des rouleaux en carbure dans ces processus de haute précision.

Chez JH Machinery, nous sommes spécialisés dans la production de rouleaux de haute précision pour diverses applications. Fondée en 2001, nous avons acquis une réputation en matière de fourniture de solutions personnalisées à des industries telles que la métallurgie et les tests automobiles. Notre gamme de produits comprend des rouleaux chromés, des rouleaux anilox en céramique et des rouleaux en carbure de tungstène, fabriqués à l'aide d'équipements de pointe. Contactez-nous dès aujourd'hui pour découvrir nos options de vente en gros, nos prix abordables et notre qualité de pointe.