Quelle est la différence entre le chromage des rouleaux industriels et les rouleaux revêtus de carbure de tungstène ?

Dans le domaine de la production industrielle, les rouleaux, en tant que composants clés de transmission, de guidage et de traitement, sont largement utilisés dans la fabrication du papier, l'impression, le traitement des métaux, la fabrication de films plastiques et d'autres industries. Afin d'améliorer la durée de vie et l'efficacité de travail du rouleau, la surface du rouleau industriel est généralement spécialement traitée, parmi lesquelleschromageLe revêtement en carbure de tungstène et le revêtement en carbure de tungstène sont deux méthodes de traitement de surface courantes et efficaces. Ces deux revêtements ont leurs propres caractéristiques et sont adaptés à différents environnements de travail et exigences de processus.

Alors, quelles sont les différences spécifiques entre le chromage industriel des rouleaux et les rouleaux revêtus de carbure de tungstène ? Cet article abordera en détail sous plusieurs angles, notamment les propriétés des matériaux, le processus de fabrication, les performances, les scénarios d'application et le coût.

Quelle est la différence entre le chromage des rouleaux industriels et les rouleaux revêtus de carbure de tungstène ?

1. Différences dans les propriétés des matériaux

Pour comprendre la différence entre les rouleaux revêtus de chrome et de carbure de tungstène, vous devez d’abord comprendre les propriétés de base de ces deux matériaux.

Chromage

Le chromage est une technologie qui consiste à déposer une couche de métal chromé sur la surface du rouleau par un procédé de galvanoplastie. En tant que métal de transition, le chrome présente un éclat blanc argenté, une dureté élevée et une bonne résistance à la corrosion. La dureté du chromage est généralement comprise entre 600 et 1000 Vickers (HV), ce qui le rend extrêmement résistant à l'usure et aux rayures. De plus, le chrome possède de bonnes propriétés antioxydantes et peut rester stable dans la plupart des environnements acides et alcalins.

L'épaisseur de la couche de chromage est généralement comprise entre quelques microns et quelques dizaines de microns, et le choix de l'épaisseur dépend principalement des exigences de l'application et des conditions du processus. Les couches de chromage minces sont principalement utilisées pour la protection contre la corrosion et la décoration, tandis que les couches de chromage épaisses sont utilisées pour améliorer la résistance à l'usure et à la corrosion de la surface.

Revêtement en carbure de tungstène

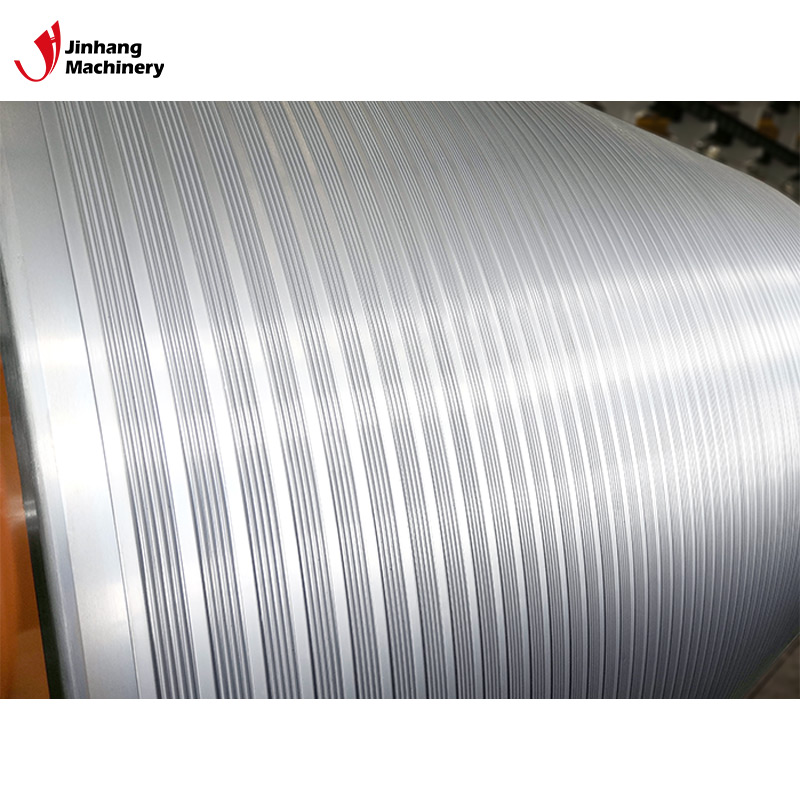

Le carbure de tungstène (WC) est un composé composé de tungstène et de carbone. Sa dureté est proche de celle du diamant et il fait partie des matériaux durs couramment utilisés dans l'industrie. Le revêtement en carbure de tungstène est généralement appliqué sur la surface du rouleau par des procédés tels que la projection thermique, la projection plasma ou le placage laser. La dureté du revêtement en carbure de tungstène est généralement comprise entre 1200 et 2000 dureté Vickers (HV), ce qui est bien supérieur au chromage.

Le carbure de tungstène présente non seulement une dureté extrêmement élevée, mais aussi une excellente résistance à la corrosion et à l'oxydation à haute température. Il peut rester stable dans des environnements extrêmes et ne s'use pas ou ne se corrode pas facilement, il est donc largement utilisé dans les lieux de travail à haute intensité et à forte usure.

2. Différences dans les procédés de fabrication

Il existe des différences significatives dans les processus de fabrication des revêtements au chrome et au carbure de tungstène, et ces différences affectent directement les performances et les résultats d'application des revêtements.

Procédé de chromage

Le processus de chromage comprend principalement trois étapes : le prétraitement, la galvanoplastie et le post-traitement.

● Prétraitement : La surface du rouleau doit d'abord être nettoyée, décapée, etc. pour éliminer l'huile, les oxydes et autres impuretés de la surface afin de garantir que la surface est propre et atteint une rugosité appropriée.

● Galvanoplastie : pendant le processus de galvanoplastie, le rouleau est immergé dans la solution de galvanoplastie en tant que cathode. Le courant électrique réduit les ions chrome et les dépose sur la surface du rouleau pour former une couche de chromage uniforme. Les paramètres du processus tels que le rapport de la solution de placage, la densité de courant, la température et le temps doivent être strictement contrôlés pour garantir la qualité de la couche de chromage.

● Post-traitement : après la galvanoplastie, le rouleau doit généralement être poli, passivé et d'autres traitements pour améliorer la finition de surface et la résistance à la corrosion.

Le procédé de chromage est relativement mature, le coût de l'équipement est faible et le fonctionnement du procédé est relativement simple. Cependant, le traitement des déchets liquides dans le processus de chromage nécessite une attention particulière, et le traitement et l'évacuation des déchets liquides d'acide chromique sont soumis à des réglementations environnementales strictes.

Procédé de revêtement en carbure de tungstène

Le processus de préparation du revêtement en carbure de tungstène est plus complexe. Les méthodes de traitement courantes comprennent la projection thermique, la projection plasma et le placage laser.

● Projection thermique : la poudre de carbure de tungstène est chauffée à l'état fondu ou semi-fondu par une flamme à haute température, puis pulvérisée sur la surface du rouleau à grande vitesse pour former un revêtement dense. Le procédé de projection thermique est flexible et convient au revêtement de grandes surfaces.

● Projection plasma : la température élevée générée par l'arc plasma est utilisée pour chauffer la poudre de carbure de tungstène jusqu'à l'état fondu, puis elle est pulvérisée sur la surface du rouleau par un flux d'air à grande vitesse. La projection plasma peut former des revêtements d'une densité et d'une résistance extrêmement élevées, mais le coût de l'équipement est élevé et les exigences du processus sont strictes.

● Revêtement laser : le faisceau laser chauffe simultanément la poudre de carbure de tungstène et la surface du substrat jusqu'à l'état fondu, formant ainsi un revêtement lié métallurgiquement. Les revêtements de revêtement laser ont une force de liaison élevée et une bonne densité, et sont adaptés aux processus de revêtement de haute précision et à exigences élevées.

Bien que le processus de revêtement en carbure de tungstène soit compliqué, il peut obtenir un revêtement avec une dureté, une résistance à l'usure et une résistance à la corrosion extrêmement élevées, et l'épaisseur du revêtement peut être contrôlée avec précision en fonction des exigences.

3. Différence de performance

Les revêtements en chromage et en carbure de tungstène présentent des différences de performances significatives, qui déterminent leur adéquation à différentes applications.

Résistance à l'usure

La dureté du revêtement en carbure de tungstène est bien supérieure à celle du chromage et sa résistance à l'usure est également meilleure. Dans les environnements à forte intensité d'usure, tels que les processus de laminage et d'extrusion de l'acier, les revêtements en carbure de tungstène présentent une résistance à l'usure extrêmement élevée. Même dans des conditions de charge élevée à long terme, le revêtement n'est pas sujet à l'usure et au pelage.

En revanche, bien que la couche de chromage présente également une bonne résistance à l'usure, elle peut s'user plus tôt ou même tomber en panne dans un environnement d'usure extrêmement élevée. Par conséquent, les rouleaux chromés sont plus adaptés aux applications dans des conditions d'usure modérées, telles que l'impression, la fabrication de papier et d'autres domaines.

Résistance à la corrosion

Revêtement en carbure de tungstèneIl présente également de bonnes performances en termes de résistance à la corrosion, en particulier dans les environnements difficiles tels que les températures élevées, l'humidité élevée, l'acide et l'alcali. Le revêtement en carbure de tungstène peut fonctionner de manière stable pendant une longue période et n'est pas facilement corrodé ou oxydé.

Bien que la couche de chromage présente également un certain degré de résistance à la corrosion, sa résistance à la corrosion peut ne pas être aussi bonne que celle du revêtement en carbure de tungstène dans un environnement fortement acide, fortement alcalin ou à haute température. Par conséquent, dans des environnements plus corrosifs, les rouleaux revêtus de carbure de tungstène dureront généralement plus longtemps que les rouleaux chromés.

4. Différence de résistance à la chaleur

Le revêtement en carbure de tungstène présente une résistance à la chaleur extrêmement élevée et peut maintenir sa stabilité physique et chimique dans des conditions de température élevée. Le revêtement n'est pas sujet au ramollissement, à la fusion ou à l'oxydation. Par conséquent, dans les techniques de traitement à haute température telles que le laminage à chaud et le pressage à chaud, les rouleaux revêtus de carbure de tungstène sont plus adaptés.

La résistance à la chaleur de la couche de chromage est relativement faible. Dans un environnement à haute température, la dureté de la couche de chromage peut diminuer en raison de l'augmentation de la température, ce qui entraîne une diminution de la résistance à l'usure et à la corrosion.

5. Différences dans les scénarios d'application

Les rouleaux chromés et les rouleaux revêtus de carbure de tungstène conviennent à différents scénarios d'application industrielle en raison de leurs différences de performances.

Application de rouleaux chromés

Les rouleaux chromés sont largement utilisés dans les industries ayant des exigences modérées en matière de résistance à l'usure et à la corrosion et des conditions de travail relativement douces, telles que :

● Industrie de l'impression : dans les équipements d'impression, les rouleaux chromés sont utilisés pour transporter et presser le papier et les films plastiques. Étant donné que la couche chromée a une surface lisse et un faible coefficient de frottement, elle peut garantir la stabilité de la qualité d'impression.

● Industrie papetière : les rouleaux chromés sont utilisés pour le calandrage et le lissage du papier pendant le processus de fabrication du papier. En raison de leur bonne résistance à l'usure et à la corrosion, ils peuvent maintenir la douceur de la surface du rouleau pendant une longue période et assurer la qualité du papier.

● Transformation du plastique : dans le processus de production de films et de feuilles en plastique, des rouleaux chromés sont utilisés pour refroidir, calandrer et traiter la surface des matériaux. La douceur et la résistance à l'usure du chromage contribuent à améliorer la qualité de surface du produit.

Application du rouleau revêtu de carbure de tungstène

Les rouleaux revêtus de carbure de tungstène conviennent aux conditions de travail avec des exigences extrêmement élevées en matière de résistance à l'usure, de résistance à la corrosion et de résistance à la chaleur, telles que :

● Traitement des métaux : Dans le processus de laminage et d'extrusion de tôles, les rouleaux revêtus de carbure de tungstène peuvent maintenir des performances stables dans des conditions de haute pression, de haute température et de grande vitesse en raison de leur dureté et de leur résistance à l'usure extrêmement élevées, prolongeant ainsi la durée de vie de l'équipement. .

● Pétrochimie : Dans le domaine de la pétrochimie, les rouleaux revêtus de carbure de tungstène sont utilisés pour traiter des milieux de traitement tels que les acides forts, les alcalis forts et les gaz corrosifs. Leur excellente résistance à la corrosion permet de résister efficacement à l'érosion chimique.

● Aérospatiale : les rouleaux revêtus de carbure de tungstène sont utilisés dans les processus de traitement et de formage des matériaux aérospatiaux. En raison de leur excellente résistance à la chaleur et à l'usure, ils peuvent répondre aux besoins d'un traitement de haute précision et de haute résistance.

6. La différence entre coût et économie

Il existe également des différences significatives entre les rouleaux chromés et les rouleaux revêtus de carbure de tungstène en termes de coût et d'économie.

Coût des rouleaux chromés

Le coût de fabrication des rouleaux chromés est relativement faible, principalement en raison du faible coût de l'équipement de traitement du chromage, de la simplicité du processus et du prix relativement bon marché des matériaux. Par conséquent, dans de nombreux domaines industriels, les rouleaux chromés sont largement utilisés en raison de leur rentabilité élevée. Cependant, en raison de la faible durabilité du chromage dans les environnements à forte usure et à forte corrosion, un entretien et un remplacement plus fréquents peuvent être nécessaires, ce qui augmente dans une certaine mesure son coût de cycle de vie.

Coût des rouleaux revêtus de carbure de tungstène

Le coût de fabrication des rouleaux revêtus de carbure de tungstène est relativement élevé, principalement en raison des matériaux de revêtement coûteux, des processus complexes et des investissements importants en équipements. Cependant, en raison de leur excellente durabilité, les rouleaux revêtus de carbure de tungstène peuvent souvent fonctionner de manière stable pendant une longue période dans des conditions de travail extrêmes, réduisant ainsi les temps d'arrêt des équipements et les coûts de maintenance. Bien que l'investissement initial soit plus important, à long terme, les rouleaux revêtus de carbure de tungstène peuvent être plus économiques dans certaines applications.

En résumé, il existe des différences significatives entre les rouleaux chromés industriels et les rouleaux revêtus de carbure de tungstène en termes de propriétés matérielles, de processus de fabrication, de performances, de scénarios d'application et de coûts. Les rouleaux chromés conviennent aux conditions de travail dans des conditions d'usure et de corrosion modérées, telles que l'impression, la fabrication de papier et le traitement du plastique, en raison de leur bonne résistance à l'usure et à la corrosion. Les rouleaux revêtus de carbure de tungstène conviennent aux conditions de travail dans des environnements à forte usure, à forte corrosion et à haute température, tels que le traitement des métaux, la pétrochimie, l'aérospatiale et d'autres domaines en raison de leur dureté extrêmement élevée, de leur résistance à la corrosion et à la chaleur.

Chez JH Machinery, nous comprenons l'importance de rouleaux industriels de haute qualité pour réussir nos opérations. C'est pourquoi nous nous consacrons à la fabrication de rouleaux haut de gamme, tels que des rouleaux anilox en céramique, des rouleaux en carbure de tungstène et des rouleaux de refroidissement, depuis 2001. Avec la certification ISO9001 et des équipements de pointe, nos produits répondent aux besoins d'industries telles que l'exploitation minière, l'emballage et les tests automobiles. Achetez directement auprès de notre usine et profitez de prix directs d'usine, de remises en gros et d'un service professionnel.