Qu'est-ce qu'un rouleau anilox en impression flexographique ?

L'impression flexographique est un procédé largement utilisé pour l'impression d'emballages, d'étiquettes et d'autres produits. Elle utilise des plaques d'impression flexibles et un faible coût de production, et permet d'imprimer des images et du texte de haute qualité sur une variété de supports. En flexographie,rouleau aniloxLe rouleau anilox est un composant essentiel permettant de contrôler avec précision la quantité d'encre et de la transférer sur la plaque d'impression. La précision et les performances du rouleau anilox déterminent directement la qualité du produit imprimé. Par conséquent, la compréhension de sa fonction, de sa composition et de son principe de fonctionnement est essentielle au bon fonctionnement de l'impression flexographique.

Cet article examinera en profondeur ce qu'est le rouleau anilox dans l'impression flexographique, son fonctionnement, sa composition structurelle et son rôle spécifique dans le processus d'impression.

Qu'est-ce qu'un rouleau anilox ?

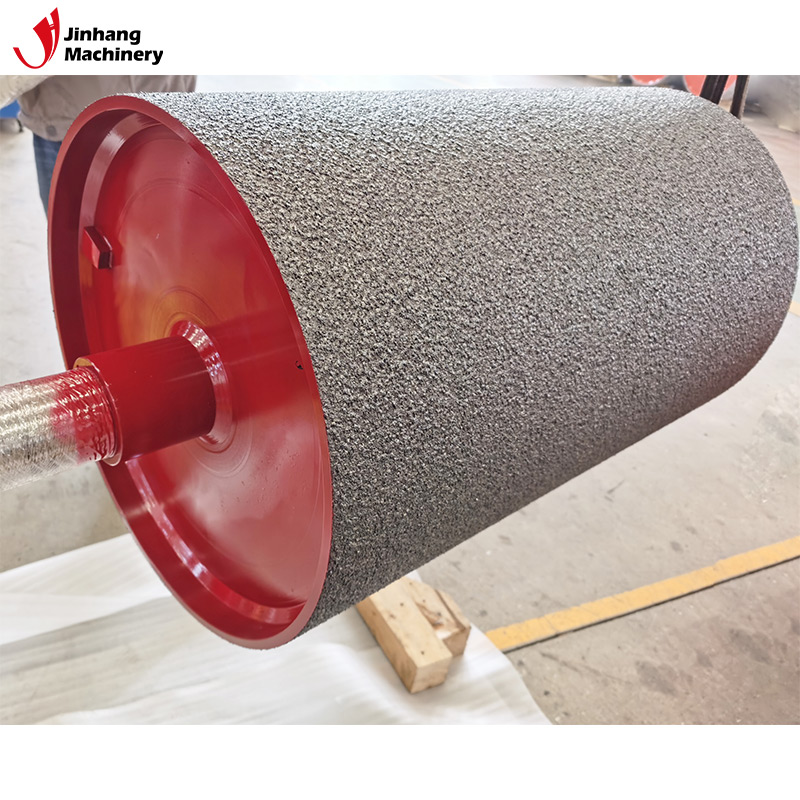

Le rouleau anilox, également appelé rouleau doseur, est un élément clé d'une presse flexographique. Sa fonction principale est de transférer l'encre du réservoir à la surface de la plaque d'impression pendant le processus d'impression. Il stocke l'encre grâce à de minuscules creux ou mailles gravés à la surface, puis la délivre avec précision à la plaque d'impression pendant le processus d'impression. Ce contrôle précis de l'encre a un impact direct sur la qualité de l'impression.

La surface des mailles du rouleau anilox est uniformément répartie, et leur nombre, leur profondeur et leur forme influencent directement la quantité d'encre transférée. Par conséquent, les paramètres du rouleau anilox sont souvent ajustés pour optimiser l'effet d'impression en flexographie.

Quelle est l’importance du rouleau anilox dans l’impression flexographique ?

Le processus de transfert d'encre en impression flexographique comprend plusieurs étapes, au cours desquelles le rouleau anilox assure la fonction essentielle d'absorption de l'encre du réservoir et de sa répartition uniforme sur la plaque d'impression. Un transfert d'encre irrégulier du rouleau anilox peut entraîner des effets indésirables sur l'image imprimée, tels que des différences de couleur, un flou ou une accumulation d'encre. Par conséquent, le choix et l'entretien du rouleau anilox adapté sont essentiels pour garantir une impression flexographique stable et efficace.

Comment fonctionne le rouleau anilox ?

Processus de transfert d'encre

Le principe de fonctionnement du rouleau anilox est relativement simple mais très précis. Sa surface est recouverte de minuscules grilles qui absorbent l'encre selon ses paramètres de conception, tels que la profondeur, le nombre de lignes et le volume. Lorsque le rouleau anilox tourne dans le réservoir d'encre, l'encre remplit chaque maille. Ensuite, lorsque le rouleau anilox entre en contact avec la plaque d'impression flexographique, l'encre est libérée de ces mailles par la pression et transférée uniformément sur la plaque d'impression pour finaliser le processus d'impression.

Les paramètres de maillage à la surface du rouleau anilox influencent directement la répartition de l'encre. Par exemple, plus le maillage est profond, plus la capacité de stockage et la quantité d'encre transférée sont importantes ; plus le maillage comporte de lignes, plus l'image imprimée est fine.

Paramètres du rouleau anilox

Les performances du rouleau anilox sont principalement définies par les paramètres clés suivants :

● Nombre de lignes (LPI, Lines Per Inch) : désigne le nombre de mailles par pouce de surface. Plus le nombre de lignes est élevé, plus la maille est fine et plus le transfert d'encre est fin. Les rouleaux anilox à nombre de lignes élevé conviennent à l'impression d'images riches en détails, tandis que les rouleaux à faible nombre de lignes conviennent à l'impression de grandes zones de blocs de couleur.

● Volume de maille : Généralement mesuré en centimètres cubes par pouce carré (cm³/po²), il indique la quantité d'encre pouvant être stockée dans chaque maille. Le volume de maille affecte directement la quantité d'encre transférée. Un grand volume de maille convient aux processus d'impression à forte demande d'encre, tandis qu'un petit volume est utilisé pour l'impression fine.

● Forme de la maille : La forme de la maille peut être carrée, hexagonale, triangulaire, etc. Elle influence la vitesse et l'uniformité de l'encre. Différentes formes sont adaptées aux différents besoins d'impression. La maille hexagonale est généralement plus courante, car elle offre une meilleure uniformité lors du stockage et de la diffusion de l'encre.

Quels sont les matériaux et les traitements de surface des rouleaux anilox ?

Sélection des matériaux

Les matériaux des cylindres anilox sont généralement divisés en deux catégories : le métal et la céramique. Traditionnellement, les premiers cylindres anilox étaient principalement en métal, mais avec les progrès technologiques, les cylindres anilox en céramique sont progressivement devenus la norme dans l'industrie.

● Rouleaux anilox métalliques : l'acier ou l'aluminium sont principalement utilisés comme matériau de base, et la surface est chromée pour une meilleure résistance à l'usure. Ce type de rouleau anilox convient à certains procédés d'impression ne nécessitant pas une précision particulièrement élevée, mais sa résistance à l'usure est faible et sa durée de vie relativement courte.

● Rouleaux anilox en céramique : Les rouleaux anilox revêtus de matériaux céramiques présentent des avantages significatifs en termes de résistance à l'usure et à la corrosion. Leur maille plus fine est adaptée aux processus d'impression exigeants et offre une durée de vie plus longue.

Traitement et entretien de surface

Le traitement de surface du rouleau anilox est essentiel à ses performances. La surface du rouleau anilox en céramique est généralement finement gravée au laser pour garantir la précision et la régularité du maillage. Pour préserver l'efficacité du rouleau anilox, un nettoyage et un entretien réguliers sont nécessaires. Les résidus d'encre et le séchage peuvent obstruer le maillage et entraîner un transfert d'encre insuffisant. Des outils de nettoyage et des réactifs chimiques spécifiques sont donc nécessaires pour maintenir la surface du rouleau anilox propre.

Quel est le rôle et l'application du rouleau anilox ?

Contrôle du transfert d'encre

Le rôle principal du rouleau anilox est de contrôler la quantité d'encre transférée. Grâce à différentes conceptions de mailles, le rouleau anilox ajuste la quantité d'encre transférée à chaque fois pour garantir une répartition uniforme de l'encre sur la plaque d'impression, garantissant ainsi une qualité d'impression constante.

Par exemple, pour l'impression flexographique d'emballages et d'étiquettes, le rouleau anilox garantit la netteté des contours des images et du texte imprimés et la saturation des couleurs. Ce contrôle précis de l'encre fait du rouleau anilox un élément essentiel du processus d'impression flexographique.

S'adapte à différents types d'encre

Le rouleau anilox convient non seulement aux encres à base d'eau, mais aussi aux encres à base de solvants, aux encres UV et à d'autres types d'encres. Chaque encre ayant des viscosités et des vitesses de séchage différentes, la conception du rouleau anilox peut être optimisée en fonction de ses caractéristiques. Par exemple, pour les encres à viscosité élevée, il est nécessaire de concevoir une maille plus profonde afin d'assurer une bonne rétention de l'encre et un transfert fluide.

Améliorer la vitesse et l'efficacité de l'impression

Grâce à la capacité du rouleau anilox à contrôler précisément la quantité d'encre transférée, il est particulièrement performant en impression à grande vitesse. L'impression flexographique exige généralement rapidité et efficacité, et la conception du rouleau anilox s'adapte à cette exigence, accélérant ainsi la vitesse d'impression tout en garantissant la stabilité de la qualité d'impression.

Application à différentes catégories d'impression

Le rouleau Anilox convient à une variété d'applications d'impression, y compris, mais sans s'y limiter :

● Impression d'étiquettes : lors de l'impression d'étiquettes, le rouleau anilox peut garantir que l'encre est uniformément recouverte sur le matériau de l'étiquette et que l'effet d'impression est clair et plein de couleurs.

● Impression d'emballages : l'impression d'emballages nécessite beaucoup de transfert d'encre et nécessite une grande durabilité, et le rouleau anilox peut bien s'adapter à ces besoins.

● Emballage pour aliments et boissons : les emballages alimentaires ont des exigences élevées en matière d'hygiène et de protection de l'environnement des matériaux imprimés, et les matériaux et la conception des rouleaux anilox peuvent répondre à ces exigences particulières.

Comment choisir le bon rouleau anilox ?

Choisissez le volume de maille en fonction des besoins d'impression

En impression flexographique, les besoins en encre varient selon les produits imprimés. Il est donc important de choisir un rouleau anilox avec un volume de maille adapté. L'impression de motifs fins nécessite un volume de maille réduit, tandis que l'impression de blocs de couleur de grande surface nécessite un volume de maille plus important pour garantir un transfert d'encre suffisant.

Tenez compte de la vitesse d’impression et de l’environnement de production

La vitesse d'impression est également un critère important lors du choix des rouleaux anilox. L'impression à grande vitesse nécessite un remplissage rapide de l'encre et un transfert uniforme. La résistance à l'usure et la précision des rouleaux anilox sont donc particulièrement importantes dans les environnements d'impression à grande vitesse.

Compatibilité des types d'encre

Les différentes encres ont des viscosités et des caractéristiques de séchage différentes, donc lors de la sélectionrouleaux anilox, assurez-vous que sa conception s'adapte au type d'encre utilisé. Par exemple, les encres à base d'eau nécessitent généralement une profondeur de maille plus importante, tandis que les encres à base de solvants peuvent nécessiter une maille plus petite pour contrôler leur taux d'évaporation.

Votre fabricant de référence pour les rouleaux industriels personnalisés

Si vous avez besoin de rouleaux sur mesure de haute qualité, ne cherchez pas plus loin que JH Machinery. Nous sommes spécialisés dans la fabrication de rouleaux pour diverses applications industrielles, notamment les rouleaux revêtus de caoutchouc, de polyuréthane et de carbure de tungstène. Notre usine de pointe en Chine nous permet de produire des rouleaux de précision adaptés à vos besoins spécifiques. Nous proposons des prix abordables, des options d'achat en gros et des remises pour les grossistes. Contactez-nous dès aujourd'hui pour en savoir plus sur nos devis compétitifs et découvrir comment nous pouvons répondre à vos besoins en rouleaux sur mesure à des prix imbattables.