Quelles sont les raisons de la fissuration des rouleaux chromés industriels ?

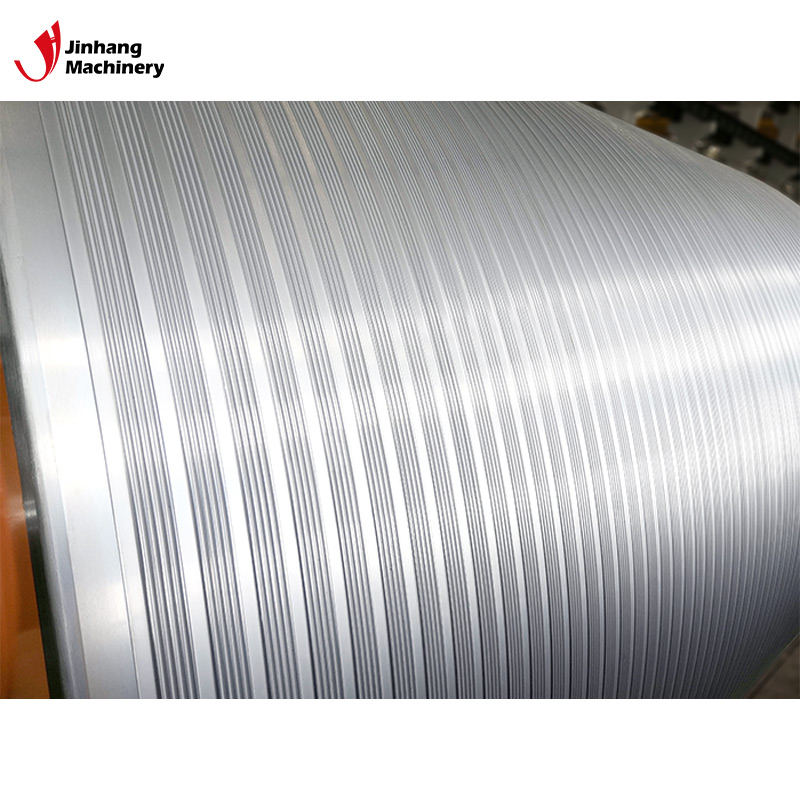

Dans la production industrielle moderne,rouleaux chromésLes rouleaux chromés sont largement utilisés dans de nombreux domaines, tels que l'impression, le textile, la fabrication du papier, la production de films plastiques et la sidérurgie. Leur utilisation est principalement due à leur revêtement chromé offrant une résistance élevée à l'usure et à la corrosion, une excellente dureté et un excellent état de surface. Cependant, malgré ces avantages, les rouleaux chromés peuvent se fissurer et tomber en cours d'utilisation. Cela affecte non seulement l'efficacité de la production, mais augmente également les coûts de maintenance et de remplacement.

Cet article analyse en détail les principales causes de fissuration de la couche de chromage des rouleaux chromés industriels. En les comprenant, les entreprises peuvent prendre des mesures efficaces pour prolonger la durée de vie de leurs rouleaux chromés et réduire les pertes de production inutiles.

Rouleau chromé : Quelles sont les raisons de la fissuration de la couche de chromage ?

La fissuration de la couche de chromage est l'un des défauts les plus courants des rouleaux chromés industriels. Ce phénomène résulte généralement de l'action combinée de plusieurs facteurs, notamment les contraintes mécaniques et thermiques, la qualité du matériau et la technologie de traitement.

Contrainte mécanique

Les contraintes mécaniques sont l'une des principales causes de fissuration de la couche de chromage. En utilisation réelle, les rouleaux chromés supportent souvent d'importantes charges mécaniques, notamment dans les environnements de travail intensifs. L'accumulation de contraintes mécaniques peut provoquer des microfissures ou des fissures à grande échelle de la couche de chromage.

Sources de contraintes mécaniques :

● Pression lors du fonctionnement du laminoir : Les laminoirs chromés industriels sont généralement utilisés dans des procédés tels que le calandrage et le laminage. Lors de ces procédés, la surface du laminoir est souvent soumise à une forte pression. Si la pression est inégale ou dépasse la tolérance de la couche de chromage, le revêtement de surface se fissurera en raison d'une compression excessive.

● Frottement entre le rouleau et le matériau traité : Dans certains environnements à frottement élevé, le frottement entre le rouleau chromé et le matériau traité peut entraîner une usure trop rapide de la surface de la couche de chromage, provoquant ainsi une concentration de contraintes et éventuellement des fissures.

Vibrations et impacts : Le rouleau est inévitablement soumis à des vibrations et des impacts externes pendant son fonctionnement. Si la fréquence des vibrations ou la force d'impact est trop élevée, la couche de chromage ne peut pas supporter ces variations de contrainte et est sujette aux fissures de fatigue.

Contrainte thermique

Lors du processus de production industrielle, les rouleaux chromés subissent souvent de multiples cycles thermiques, et les variations brutales de température provoquent des contraintes thermiques dans la couche chromée. En particulier lors d'un fonctionnement à haute température, ces contraintes thermiques sont une cause importante de fissuration de la couche chromée.

Formation de contraintes thermiques :

● Alternance fréquente de chauffage et de refroidissement : Lors du fonctionnement des rouleaux chromés, la couche de chromage à la surface du rouleau se dilate et se contracte en raison de l'alternance répétée de chauffage et de refroidissement. En raison des coefficients de dilatation thermique différents entre la couche de chromage et le substrat, cette dilatation et contraction irrégulières entraîne une concentration des contraintes thermiques à la surface de la couche de chromage, ce qui entraîne des fissures au fil du temps.

● Fragilité accrue de la couche de chromage dans un environnement à haute température : à haute température, la ténacité de la couche de chromage est faible et elle devient plus fragile. Sans refroidissement ou protection efficace à temps, la couche de chromage est sujette aux fissures.

● Différence de température excessive : Après un fonctionnement à haute température, un refroidissement rapide du rouleau aggravera l'accumulation de contraintes sur la couche de chromage et favorisera la formation de fissures. Sur la ligne de production, les changements rapides de température ou le contact direct avec le liquide de refroidissement aggraveront ce phénomène.

Problèmes de qualité du substrat

La qualité du substrat du rouleau chromé a également un impact direct sur la durée de vie de la couche de chromage. Si la qualité du substrat n'est pas conforme aux normes, même si la couche de chromage est très résistante, il est difficile d'éviter les fissures.

L'impact du substrat sur la fissuration de la couche de chromage :

● Rugosité de surface du substrat non qualifiée : Avant le chromage, la surface du substrat doit être finement meulée et polie. Si la rugosité de surface du substrat n'est pas qualifiée, la force de liaison entre la couche de chromage et le substrat est faible, et la couche de chromage est sujette aux fissures dues aux micro-défauts de surface du substrat pendant l'utilisation.

● Dureté du substrat insuffisante : Si la dureté du substrat du rouleau chromé est insuffisante, le substrat est sujet à la déformation lorsqu'il subit une contrainte mécanique importante, et cette déformation se manifestera à travers la couche de chromage, ce qui entraînera des fissures de surface.

● Matériau de substrat irrégulier : certains matériaux de substrat de rouleau chromé présentent des impuretés ou une répartition inégale du matériau, ce qui entraînera une concentration de contraintes lorsque le substrat est soumis à des contraintes et provoquera facilement des fissures sur la surface de la couche de chromage.

Problèmes liés au processus de chromage

La qualité du chromage détermine directement la durabilité et la durée de vie de la couche de chromage. Un chromage mal réalisé peut engendrer des problèmes tels qu'une épaisseur inégale et une adhérence insuffisante de la couche, entraînant des fissures.

Problèmes courants du processus de chromage du rouleau chromé :

● Épaisseur inégale de la couche de chromage : pendant le processus de chromage, si l'épaisseur de la couche de chromage n'est pas contrôlée uniformément, la partie faible de la surface est susceptible de se fissurer en premier lorsqu'elle est soumise à une contrainte, ce qui entraînera la fissuration de toute la couche de chromage.

● Faible adhérence entre la couche de chromage et le substrat : une adhérence insuffisante entre la couche de chromage et le substrat peut être due à un traitement inapproprié du substrat ou à un problème avec la formule de la solution de chromage. Cela peut entraîner un décollement ou une fissuration de la couche de chromage sous l'effet de contraintes externes.

● Densité de courant inégale pendant la galvanoplastie : si la densité de courant est inégale pendant le chromage, il est facile de provoquer une qualité de placage incohérente, entraînant une concentration de contraintes et augmentant le risque de fissuration.

Corrosion environnementale

Bien que la couche de chromage présente une bonne résistance à la corrosion, dans certains environnements extrêmes, en particulier lorsqu'elle est exposée à des acides forts, à des alcalis forts ou à d'autres milieux corrosifs pendant une longue période, la capacité anticorrosion de la couche de chromage peut progressivement s'affaiblir, entraînant une fissuration de la couche de chromage.

Effets de la corrosion sur le chromage :

● Corrosion chimique : si le rouleau chromé est exposé à un acide fort, à un alcali fort et à d'autres substances chimiques pendant une longue période, la surface du chromage peut progressivement réagir chimiquement, entraînant la destruction de la structure du placage et des fissures.

● Corrosion électrochimique : lorsque la couche de chromage et d'autres pièces métalliques sont en contact pendant une longue période, une corrosion électrochimique peut se produire, entraînant une perte partielle ou une fissuration de la couche de chromage.

Porter pendant l'utilisation

Lors d'une utilisation intensive prolongée, la couche de chrome du rouleau chromé s'use progressivement en raison du frottement constant avec le matériau traité. Une fois la couche de chrome fine ou fortement usée, des fissures sont susceptibles d'apparaître à la surface, en particulier dans un environnement de travail soumis à de fortes charges. Les zones fragiles après usure se fissurent d'abord.

Rouleau chromé : Comment éviter que la couche de chromage ne se fissure ?

Après avoir compris les principales causes de fissuration du chromage, il est essentiel de prévenir ce problème. Voici quelques mesures préventives efficaces :

1. Contrôlez raisonnablement la pression de travail et la répartition des contraintes : assurez-vous que la pression des roulements à rouleaux chromés pendant le fonctionnement se situe dans la plage de conception et évitez la concentration des contraintes.

2. Contrôler les changements de température : éviter le chauffage ou le refroidissement rapide, minimiser les différences de température et réduire la génération de stress thermique.

3. Améliorer la qualité du substrat : sélectionnez des substrats de haute qualité, assurez-vous que la dureté et le traitement de surface du matériau répondent aux exigences et évitez les défauts du matériau.

4. Améliorer le processus de chromage : assurer une épaisseur uniforme de la couche de chromage, améliorer la précision et la stabilité de l'équipement de galvanoplastie et assurer la force de liaison entre la couche de chromage et le substrat.

5. Inspection et entretien réguliers : Vérifiez régulièrement l'état de surface durouleau chromé, détecter et traiter rapidement les petites fissures ou l’usure pour éviter que les problèmes ne s’aggravent.

JH Machinery – Votre source de rouleaux et de composants de machines personnalisés

JH Machinery s'est forgé une solide réputation de fabricant et fournisseur leader de rouleaux sur mesure et de composants de machines industrielles. Notre large gamme de rouleaux, du fini miroir au motif céramique, est utilisée dans divers secteurs, notamment la métallurgie, l'emballage et l'électronique. Grâce à l'utilisation de matériaux de haute qualité et à une ingénierie de précision, nous garantissons des performances et une durabilité optimales pour nos rouleaux. Contactez-nous pour obtenir un devis personnalisé ou discuter des exigences de votre projet. Notre usine est prête à traiter les commandes en gros et à vous proposer des devis compétitifs.